当前全球经济危机下,现场改善及控制浪费是制造型企业关注的焦点,生产现场管理的优劣直接体现了企业在行业中的竞争力,也是体现企业盈利的重要环节。掌握生产现场改善的手法和科学识别现场管理中的浪费,最终为企业降低成本、提高效率、获取倍增的利润是制造业的出路。而vioovi视与视的工业工程(IE)技术无疑是帮助企业达成这一目标的有效途径。

IE,即Industrial Engineer,是工业工程,从事工业工程改善的工作人员,即工业工程师。

工业工程师是指运用IE手法对企业里从事生产的人、事、物等进行系统识别和分析优化的工作人员。如负责人员调配、模具制作、作业指导书编制、统管生产安排等,对整个生产进行整体专业管理的工程师。

总的来说,IE有七大方向,即研究与开发管理、生产系统设计与控制、效率工程、质量控制与质量保证、实施规划与物流分析、工业卫生与安全及人力资源管理。

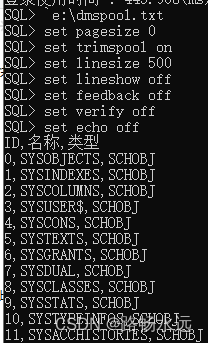

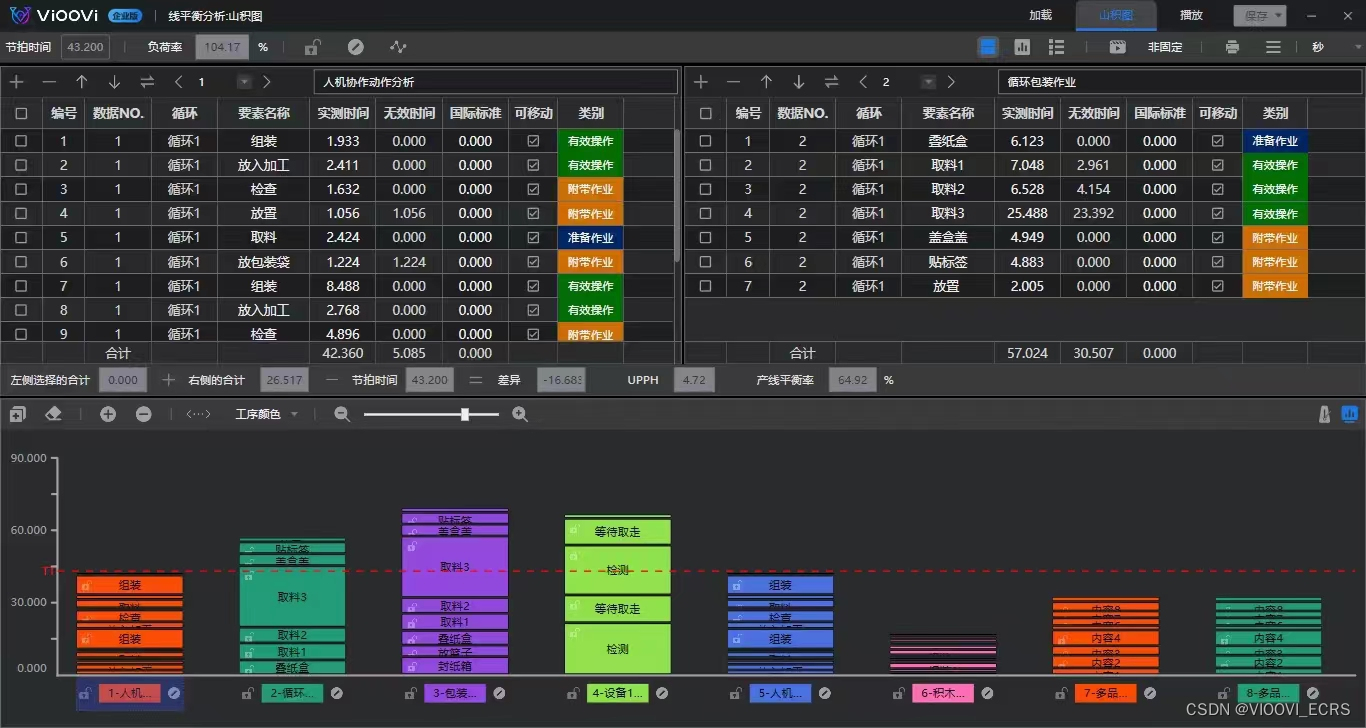

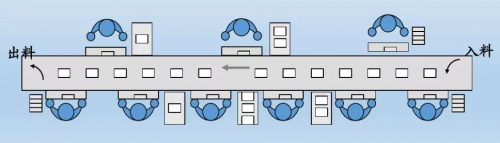

IE主要是通过七大手法,即程序分析、动作分析、搬运分析、动作经济原则、作业测定、布置研究和LineBalance(生产线平衡)进行研究,并发现存在的问题和智能化的提出改善意见。

实际上,工厂的 IE 现场改善,并不止于车间,而是可以扩展到企业各个部门,每次改善,都可起到立竿见影的效果。如在效率工程方向,可以通过分析,对原有的常规工艺进行改良,改变方法、流程、辅助工具等,从而达到简化工艺提高生产效率的目的。

在人工成本居高不下,各行各业原材料都在涨价的情况下,通过智能制造、精益生产提高企业利润,已是制造业的必然选择, IE现场改善则是投入最小,收益最大的有效措施。 因此,有远见的企业负责人,都会把vioovi视与视的工业工程(IE)技术做为“职业经理人”来对待。据相关数据显示,产量在500-1000万以上的工厂通过IE改善后,直接或间接创造的效益每年可高达百万元。

对于一些工厂来讲,非常规工艺是改善难点。因为人员流动大,招聘新手培训成本高,而且人与人的标准不一样,所以会导致质量不一的情形,如服装产业。这种情况下可以通过IE七大改善手法中的动作分析,提炼精工手艺人的工艺动作进行分析,形成人力培训课程和工艺标准,从而控制和保证质量的同一性。

IE七大改善手法在不同的地区或许有不同的叫法,在台湾称为工程分析、搬运工程分析、运动分析、生产线平衡、动作分析、动作经济原则、工厂布置的改善。在日本也有一些名称上的差异,但是无论是哪一种称谓,最终都是采用同样的IE现场改善手法,提高效率和降低成本。