成都数字孪生技术推进制造业升级,工业物联网可视化应用加速。灯塔工厂转型的关键在于第四次工业革命新技术的应用。数字孪生灯塔工厂是工业4.0技术的应用典范,工业4.0的核心技术包括:数字孪生、大数据分析,工业物联网,云计算、增强现实。基于工业4.0新技术,制造业由孤立的,优化的单元转变成完全集成、自动化和优化的生产流程,促进效率的提升,并改变传统供应商、生产商和客户之间的关系,以及人与机器之间的关系。

成都数字孪生工厂的数字化转型在世界范围内具有重大影响,包括企业规模经济、产品的制造水平,定制化水平,产品质量等,以及它对整个行业的影响。可拓展的技术平台:倾向采用分布式、模块化,云中台,持续更新的设计模式实现开发、管理,需求模块的快速部署,支持端到端的数据连接及快速响应。成功集成多个用例:包括内部数字化的实现。主要集中在数字化装配,加工,维护,绩效管理,质量管理,可持续发展和打通端到端的价值链。在价值创造的关键推动因素表现出色,价值创造的关键推动因素包括个性化定制,可持续发展。

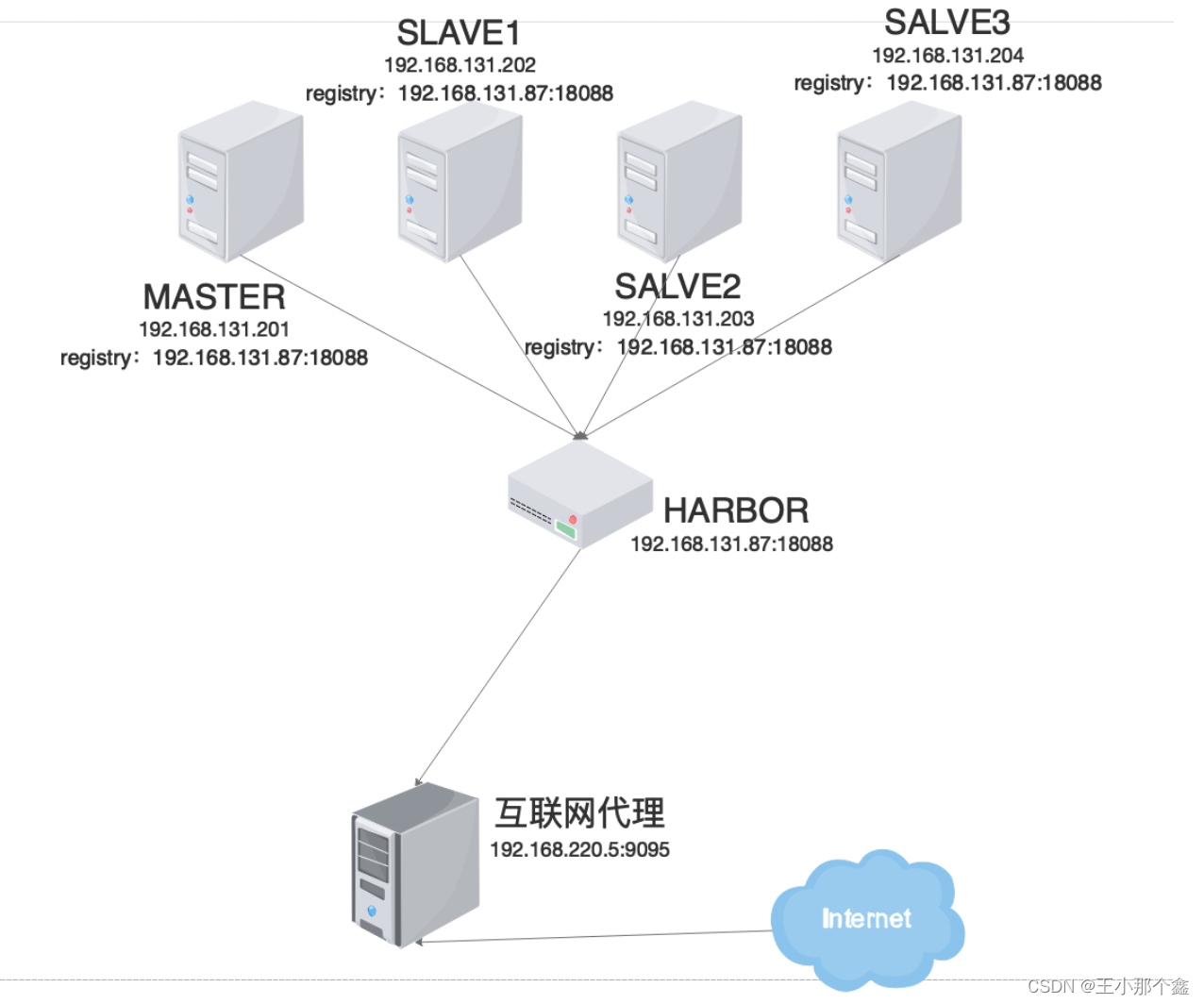

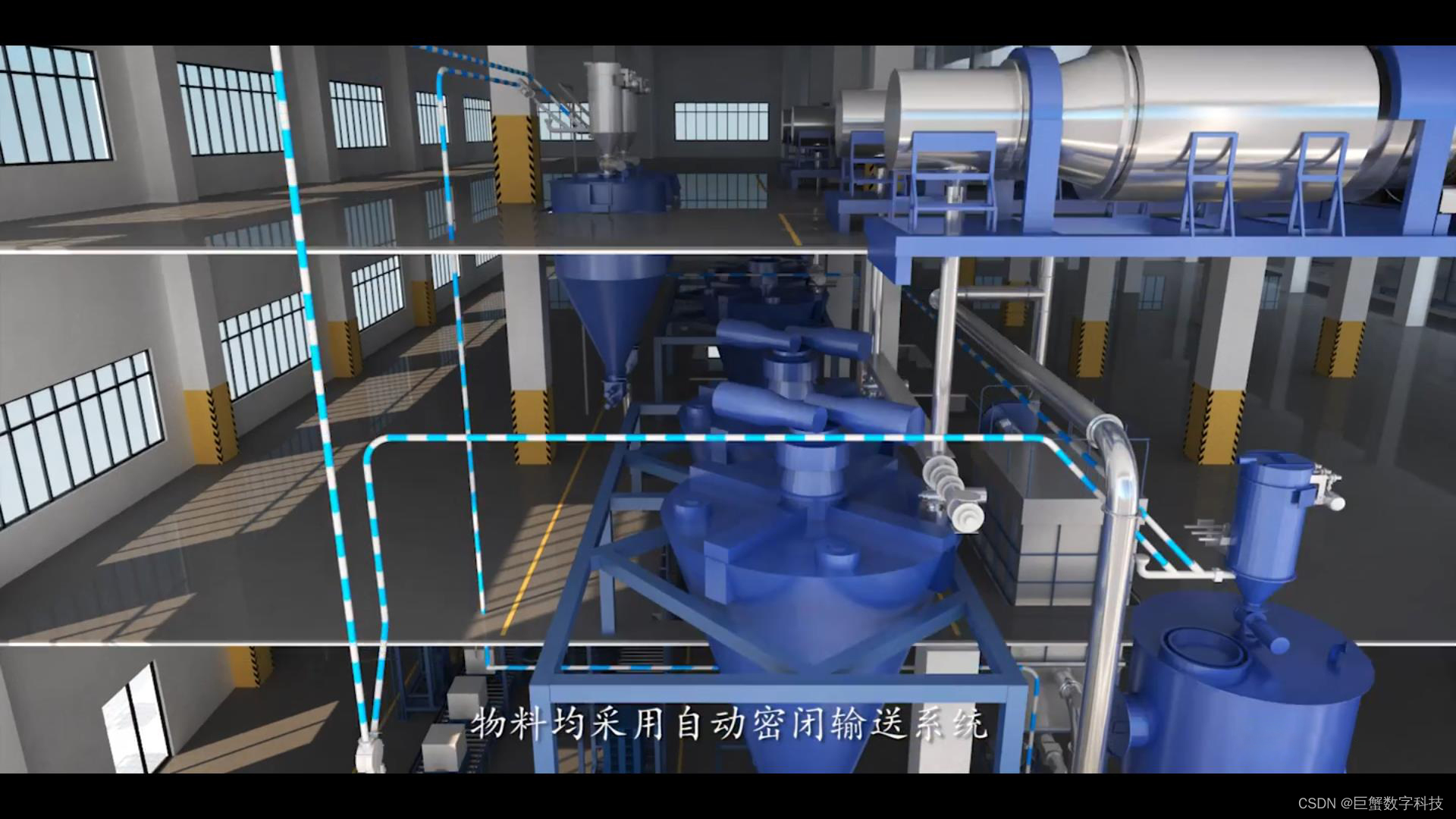

成都以生产高端数字化,网络化,通过提升制造业的数字化和智能化水平,打造一个柔性制造,精益生产的智慧工厂。物联网等新一代信息技术与工业经济的融合,使得工业生产进入智慧化时代。现代工厂的智能化逐渐聚焦于物联网、大数据、云计算等新一代信息技术与产品全生命周期管理相融合,使工厂具备自组织、自学习和自适应能力。

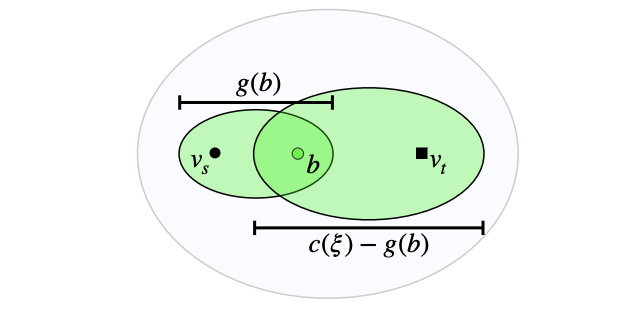

成都智慧工厂具备的几项智能化功能包括:仿真具有模拟、验证与分析三个作用,即模拟生产流程,验证决策方案,分析数据可视化,可以充当优化方案与控制指令协同的媒介。从数据中挖掘知识,以知识驱动生产控制管理的智能化,如将数据挖掘技术应用于故障诊断,质量提升等。针对生产过程中的动态变化及定制生产需求,工厂对分散资金进行智能匹配,同时面向不同用户开发友好的人机交互平台,从而提供优质高效的企业服务。机器将人从简单的体力劳动提升至决策控制活动。数字孪生智慧工厂通过引入新能源,新材料,新型制造单元和工业机器人等实现精益生产。工业互联网安全涉及工业生产各个环节,不同行业需根据各自生产流程进行一体化安全防护,以避免生产故障、操作失误、网络瘫痪、网络攻击带来的损失。