一、什么是MES和APS

MES(Manufacturing Execution System)和APS(Advanced Planning and Scheduling)是两种在制造业中常用的软件系统,用于优化生产过程和提高生产效率。

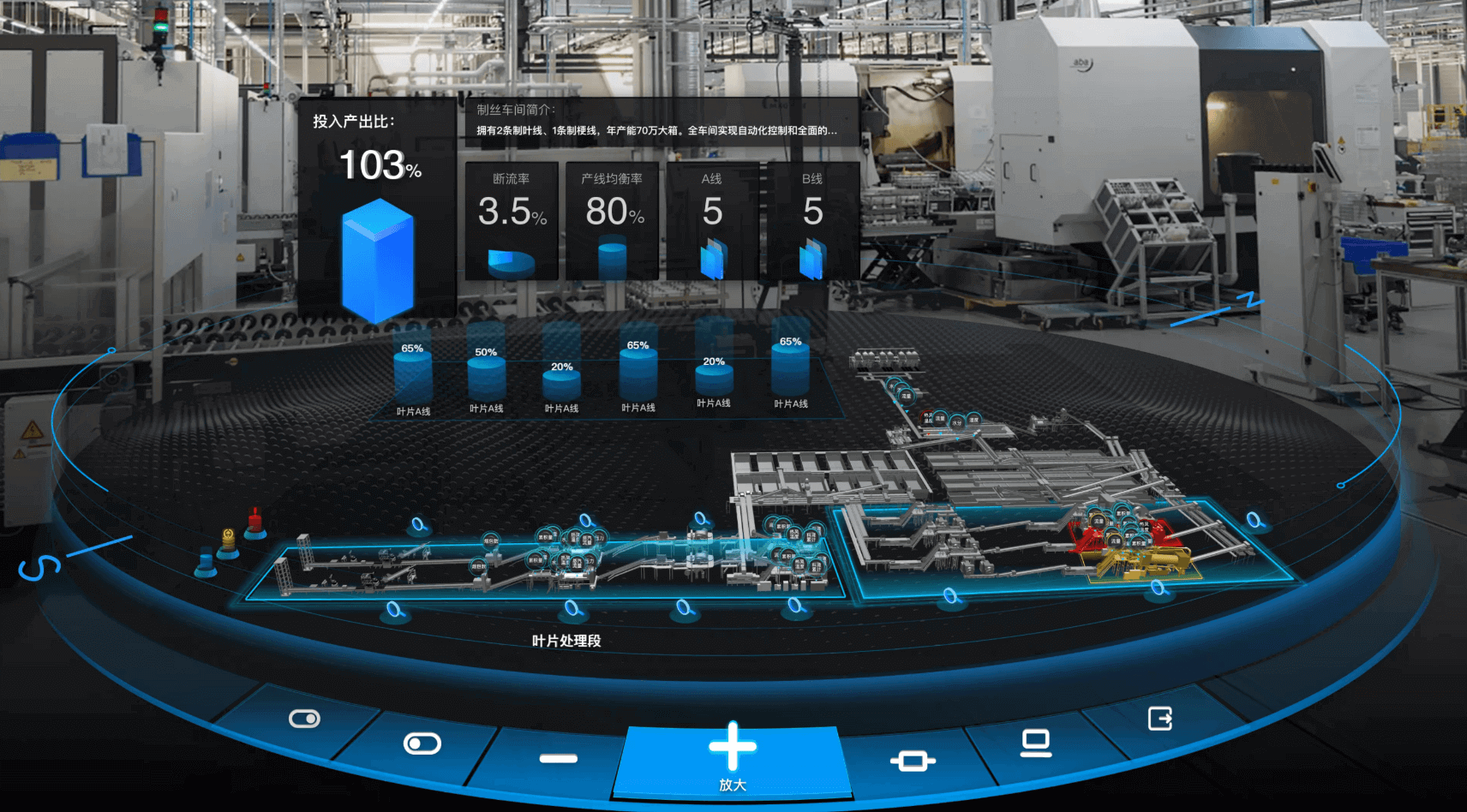

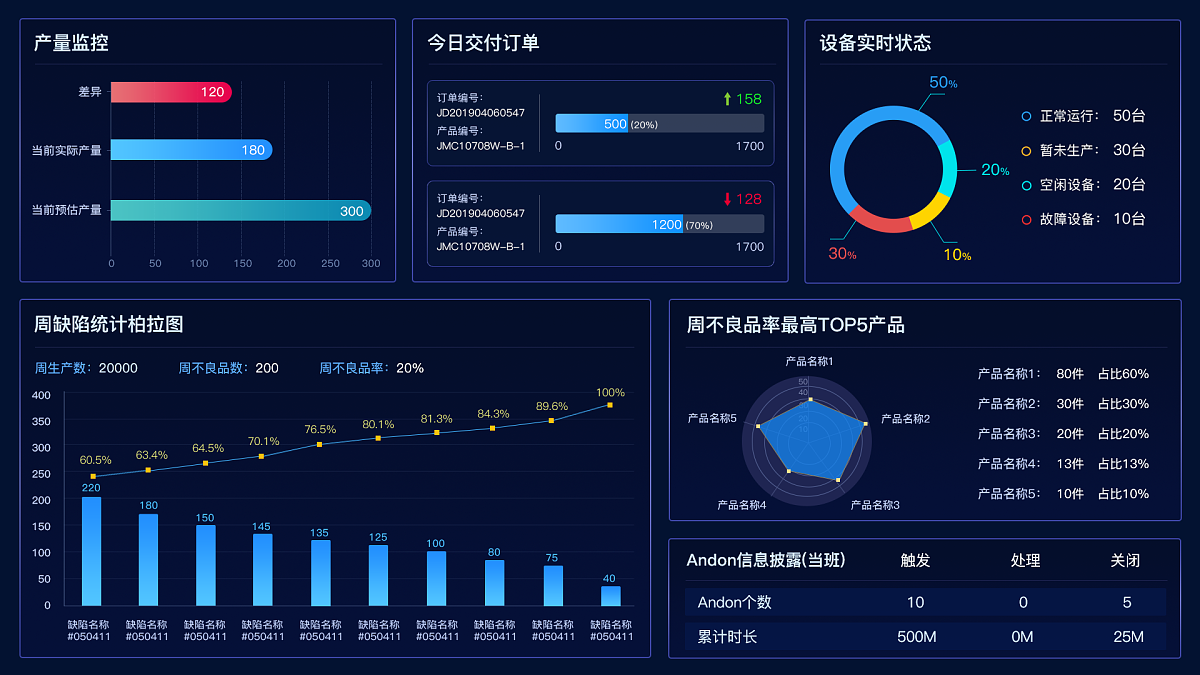

MES是一种用于管理和监控制造过程的系统。它与制造设备、人员和材料等相关,用于收集和分析生产数据,提供实时的生产监控和报告功能。MES系统可以跟踪和记录生产过程中的各个环节,包括订单管理、物料追踪、工艺控制、质量管理、设备维护等。通过MES系统,制造企业可以实时了解生产情况,及时发现和解决问题,提高生产效率和质量。

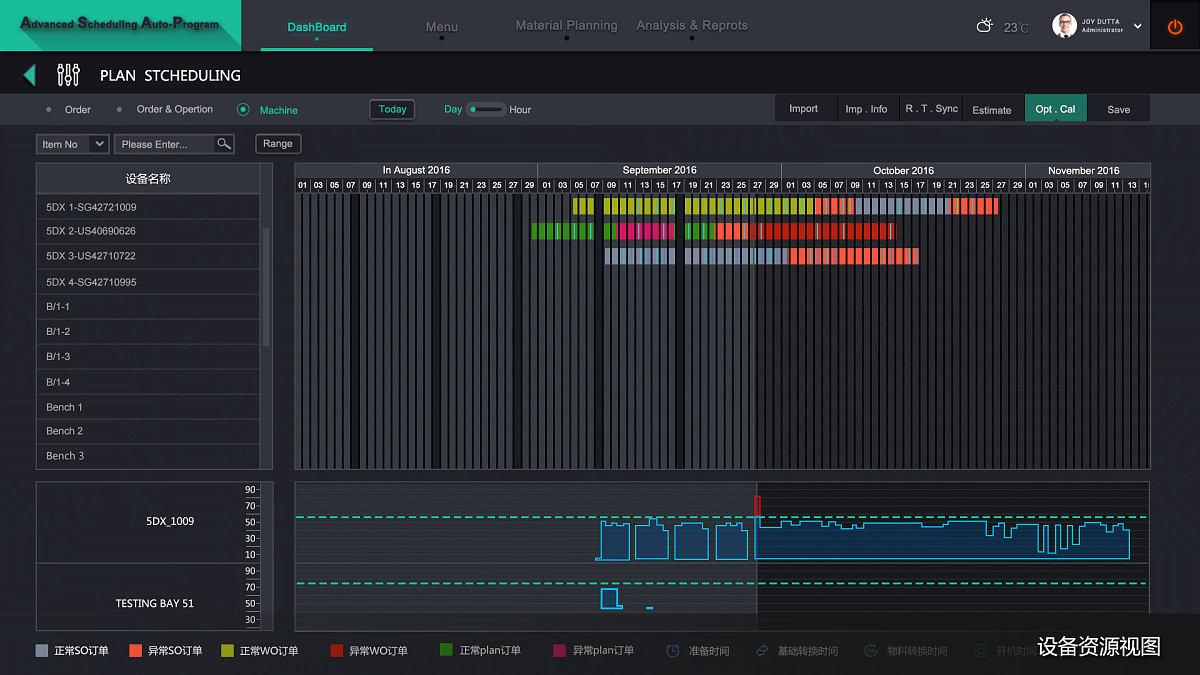

APS是一种用于优化生产计划和调度的系统。它基于供需平衡原则和各种约束条件,通过数学模型和算法进行生产计划的优化和调度。APS系统可以考虑多个因素,如订单优先级、资源可用性、交货时间等,生成最优的生产计划和调度方案。通过APS系统,制造企业可以提高生产资源的利用率,减少生产周期,降低库存成本,提高交货准时率。

MES和APS系统通常是相互关联和集成的。MES系统提供实时的生产数据和监控功能,为APS系统提供数据支持和参考;而APS系统则提供优化的生产计划和调度方案,指导MES系统的生产操作和决策。通过MES和APS系统的协同工作,制造企业可以实现生产过程的优化和管理,提高生产效率和竞争力。

二、MES和APS都有什么功能模块

MES(Manufacturing Execution System)和APS(Advanced Planning and Scheduling)系统都包含多个功能模块,用于支持制造业的生产过程管理和优化。以下是它们常见的功能模块:

MES系统的功能模块包括:

- 订单管理:管理和跟踪订单信息,包括订单接收、确认、分配和追踪等。

- 物料管理:管理生产所需的物料信息,包括物料采购、入库、出库和库存管理等。

- 工艺控制:管理生产工艺和工序信息,包括工艺参数设置、工序调度和工艺监控等。

- 质量管理:管理产品质量信息,包括质量检测、质量控制和质量报告等。

- 设备管理:管理生产设备信息,包括设备调度、设备维护和设备故障处理等。

- 人员管理:管理生产人员信息,包括人员调度、人员培训和人员绩效评估等。

- 数据分析:对生产数据进行分析和报告,提供实时的生产监控和决策支持。

APS系统的功能模块包括:

- 需求管理:管理市场需求信息,包括销售订单、预测需求和库存需求等。

- 资源管理:管理生产资源信息,包括设备、人员、原材料和能源等。

- 计划优化:基于供需平衡和约束条件,生成最优的生产计划和调度方案。

- 订单调度:根据订单优先级和资源可用性,进行订单的优化调度和排程。

- 资源调度:根据资源的可用性和约束条件,进行生产资源的优化调度和分配。

- 交货时间管理:管理订单的交货时间和交货准时率,提供交货时间的预测和调整。

- 性能分析:对生产计划和调度的执行情况进行分析和评估,提供性能指标和报告。

以上是MES和APS系统常见的功能模块,不同的制造企业可以根据自身需求和情况选择合适的功能模块进行配置和定制。

三、MES和APS结合的难点

MES(Manufacturing Execution System)和APS(Advanced Planning and Scheduling)是两种在制造业中广泛应用的软件系统。它们的难度值高主要有以下几个原因:

- 复杂性:制造业的生产过程通常非常复杂,涉及到多个环节和多个部门之间的协调和调度。MES和APS系统需要处理大量的数据和信息,进行复杂的计算和决策,以实现生产计划的优化和生产过程的管理。这种复杂性使得系统的设计和实施变得困难。

- 数据集成:MES和APS系统需要与多个其他系统进行数据集成,如ERP(Enterprise Resource Planning)系统、SCM(Supply Chain Management)系统等。这些系统通常具有不同的数据格式和数据结构,需要进行数据转换和数据映射,以确保数据的一致性和准确性。数据集成的难度增加了系统的复杂性和实施的难度。

- 实时性要求:制造业的生产过程通常需要实时的监控和调度。MES和APS系统需要能够实时获取生产数据,并进行实时的计算和决策。这对系统的性能和可靠性提出了较高的要求,同时也增加了系统的难度。

- 用户需求多样性:不同的制造企业具有不同的生产过程和管理需求。MES和APS系统需要能够满足不同企业的需求,提供灵活的配置和定制功能。这对系统的设计和实施提出了更高的要求,增加了系统的难度。

综上所述,MES和APS系统的难度值高主要是由于制造业生产过程的复杂性、数据集成的困难、实时性要求和用户需求的多样性。为了成功实施这些系统,需要充分考虑这些因素,并进行合理的规划和设计。

四、如何破解

MES和APS的结合确实存在一定的挑战和难度,但可以通过以下方法来解决:

- 确定需求和目标:在整合MES和APS之前,制造企业需要明确自身的需求和目标。了解自身的生产流程和管理需求,确定整合MES和APS的目标,以便有针对性地进行系统设计和配置。

- 数据集成和接口开发:MES和APS系统通常是独立开发和部署的,因此需要进行数据集成和接口开发,以实现两个系统之间的数据交换和共享。可以使用标准的数据格式和接口协议,或者通过定制开发来实现数据集成。

- 系统集成和测试:在整合MES和APS之前,需要进行系统集成和测试。确保两个系统能够正常运行,并能够实现数据的准确传递和共享。进行全面的功能测试和性能测试,以确保整合后的系统能够满足需求和预期效果。

- 培训和支持:整合MES和APS系统后,需要进行相关人员的培训和支持。培训人员熟悉系统的使用和操作,以便能够充分发挥系统的功能和优势。提供及时的技术支持和维护,解决系统使用过程中的问题和困难。

- 持续优化和改进:整合MES和APS系统是一个持续优化和改进的过程。制造企业需要不断监测和评估系统的运行情况,发现问题和改进的空间,并进行相应的调整和优化。通过持续的改进,逐步提升整合系统的效能和价值。

综上所述,整合MES和APS系统确实存在一定的挑战,但通过明确需求和目标、进行数据集成和接口开发、进行系统集成和测试、提供培训和支持,以及持续优化和改进,可以解决整合难题,实现MES和APS系统的协同工作,提高生产效率和竞争力。