04 超声波焊接效果的影响因素

一、塑胶材料因素

上篇已经介绍的适合超声波焊接的材料选择,一般情况下两种材料满足Tg或熔点接近、化学相容性良好和熔体流动指数接近这三个条件,基本可认为是可焊接的,但需要注意以下几点:

1、热塑性塑胶又分为非结晶性(也叫无定形)塑胶和结晶性(或半结晶性)塑胶。

1)对于非结晶性塑胶 ,其分子排列无序、有明显的使材料逐步变软、熔化及至流动的温度(Tg玻璃化温度)。

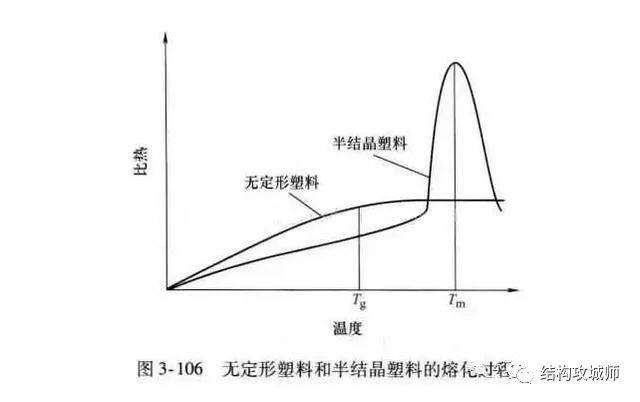

2)对于结晶性塑胶 ,其分子排列有序,有明显的熔点(Tm熔化温度)和再度凝固点,在温度达到熔点之前,半结晶塑料始终保持固态,当温度达到熔点时,整个分子链开始移动,塑胶开始融化,如果此时热量降低,塑胶很快就会凝固。图3-106显示了非晶塑料和半结晶塑料的熔化过程之间的差异。

同时,结晶性塑料常常有较高的熔点,需要很高的能量(高熔化热度)才能把结晶型的结构打断从而使材料从结晶状态变为粘流状态。因此,与非结晶性塑料相比,结晶性塑料更难焊接。为了获得结晶塑料的更高焊接质量,通常需要考虑更多因素,例如更高的振幅,更短的焊接距离等,且为了集中超声能量,超声线的角度设计的更小或采用其他的超声结构(剪切式)。

焊接过程中,结晶性(或半结晶性)塑料迅速熔化和迅速冷却,焊缝处容易产生较多的非晶态(无定形)状态塑料。如当产品在后续使用过程中在高温下工作时,焊缝处非晶态(无定形)状态塑料会逐步转变成半结晶状态,从而在焊缝处内部产生额外的结晶应力,可能会降低焊接强度。

所以,针对这一点,非结晶性塑胶塑胶比结晶性(或半结晶性)塑胶更适用于超声波焊接。

2、同一材料之间熔点是相同的,从原理讲是可以焊接的,但是当材料的熔点大于350℃时,不建议使用超声焊接。因为通过超声波振动效应熔化高熔点的材料需要更久的时间,显然超声波焊接效率的优势就明显降低,此种情况应该选择其它焊接工艺,如热板焊接等。

3、难焊接的材料,除非部件设计可以弥补材料性能对焊接的影响。例如,焊接低储能模量材料时(如弹性体、聚丙烯和聚乙烯等),焊头和焊接面之间的距离应该尽可能小(近场焊接)。

4、塑胶中填料的影响

填料如玻璃纤维、滑石粉、云母等,它们改变了材料的物理特性,塑料中填料的含量与塑料的可焊性和焊接质量密切相关,填料含量低于20%的塑料无需特殊处理即可正常焊接,当填料含量超过30%时,混合物没有足够的流动性,不能流入两侧形成更多的粘接区域,因此焊缝表面塑料比例不足,分子间融合不足,焊接强度会降低。

举例:PPS(聚苯硫醚)是一种半结晶热塑性塑料,具有陡峭的熔融曲线和较高的熔化温度(285°C),其纯料PPS不适合超声波焊接。但在添加玻璃纤维和其它填料后,因PPS混合物刚度大大增加,有助于超声波振动传递,所以可用超声波焊接。在焊接筋设计合理的条件下,玻纤含量40% PPS可以很容易焊接。然而继续增加玻纤含量和矿物粉时,因为混合物中树脂成分含量变低了,导致超声焊接困难。

解决方法:

对于这类填料含量高的塑胶件不适合使用三角导筋或台阶焊筋焊接,常常使用剪切缝,在焊接过程中连接界面上会产生类似的涂层动作,使熔融塑料产生更大的流动性,因此能够更容易焊接,同时剪切缝熔化粘接面积较大,所以也有利于密封。

焊接强度的影响:

填料含量高的塑胶件,其焊缝的强度通常比本体材料低得多。因为焊缝上几乎没有什么玻璃纤维,所以焊缝强度主要取决于树脂本身的强度。即便是在焊接纯树脂材料(不含玻璃纤维增强)时,焊缝强度通常也没有本体材料大。5、润滑剂、脱模剂和杂质的影响。

生产后的塑胶件,如果表面残留润滑剂或脱模剂,会减少摩擦生热从而阻碍焊接过程。同时,因杂质进入焊缝,会降低焊缝强度。虽然超声波再加工时可将加工表面的溶剂、杂质等震开,但对于要求密封、或在高强度的情况下,应尽可能手动去除。在有某些要求的情况下,先清洗塑料件是必要的。6、塑料吸湿性的影响

如果焊接湿塑料制品,加热后含有的水分会变成蒸汽,焊接表面会出现气泡,削弱焊接强度和密封性能。最好的做法是,具有吸水性的塑胶件应该在注塑完成后马上进行超声波焊接。如果不能马上进行焊接,应该以装有干燥剂的PE袋进行密封包装;没有密封包装的吸水塑胶件,在焊接之前应该进行烘干。7、除此之外,还有许多其它因素会影响焊接强度:

焊接区域面积。焊线越长,熔融塑料越多,焊接强度越大。但实际上,受注塑精度和治具等因素影响,焊接区域面积会比设计预想的要小很多。注塑件尺寸精度和质量。注塑缺陷如空隙,会吸收超声振动,影响能量传递。可能会导致零件表面烫伤和内部裂纹,以及较低的焊接强度。二、塑胶件超声结构的设计

1、超声结构

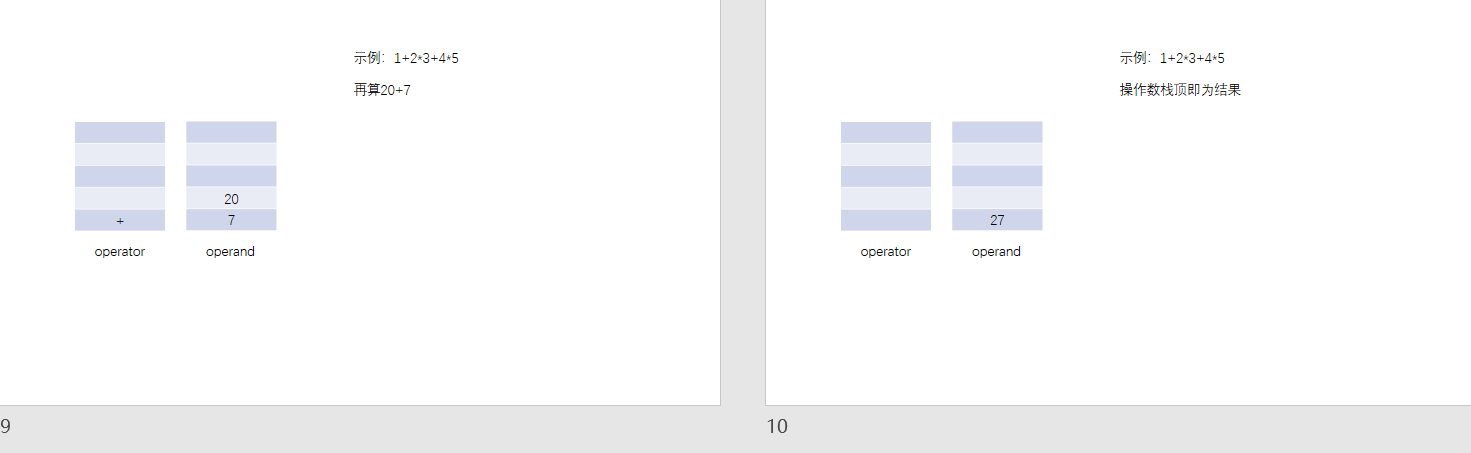

通过超声产生的能量是瞬时的,接缝面积越大,能量分散越严重,焊接效果越差,甚至无法焊接。另外超声波是纵向传波的,能量损失同距离成正比,远距离焊接应控制在6cm以内。焊接线应控制在0.3~0.8mm之间为宜,工件的壁厚不能太小,否则不能良好熔接,特别是要求气密的产品。等等以上这些限制条件说明要达到良好的焊接效果,必须要设计合理的超声结构。1)超声线的含义

超声线,叫法很多,也可以叫焊接线,超声筋,焊接筋,导熔线,导能线,能量导向器等等。超声线的主要特征是在其中一个配合表面上模制出一个 90° 或 60° 的小三角形筋。该小三角形筋将初始接触限制在非常小的区域,并将超声波能量集中在三角形的顶点。在焊接过程中,集中的超声波能量使三角形筋首先熔化,熔化的塑料在焊缝区域流动,在压力的作用下将零件粘合在一起。2)为什么需要设计超声线?

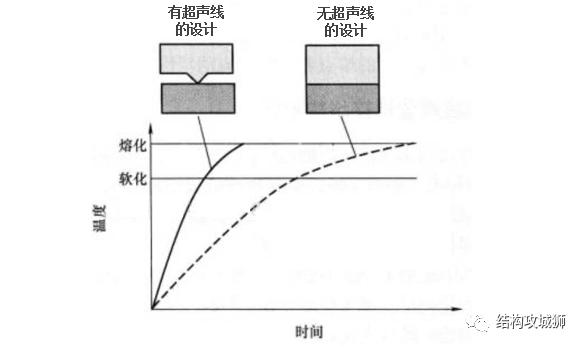

a)缩短焊接时间 ,当超声能量一定时,有超声线的设计需要熔化的体积小且能集中能量,比无超声线的设计熔化时间要少,同时,焊接时间的缩短有助于避免塑胶件长时间焊接而引起的过焊问题,也避免焊头与塑件件接触处损伤问题。

图:有超声线和无产生线的焊接时间对比

b)降低成本 ,有超声线的设计,需求的超声波能量降低,焊接时间缩短,振幅可以调小,不良品率降低,从而可以降低成本。

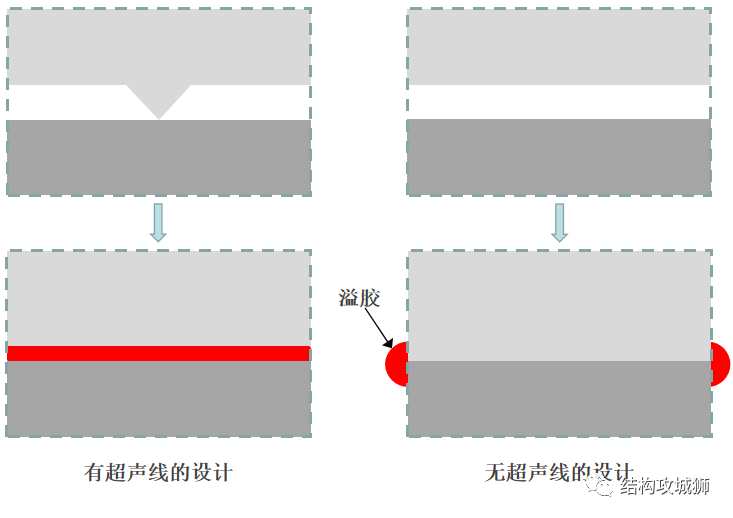

c)减小溢料,提高外观效果 ,而无超声线的设计,熔化的塑料直接溢出到外观;有超声线的设计,其熔化的塑料会首先填满焊缝,溢料少,通过合理的超声线及配合结构设计后,可避免外观面溢胶风险。

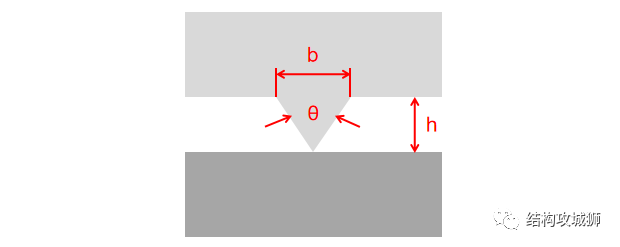

3)超声线的基本设计

a)超声线的角度θ ,最常用的为90°和60°,60°的超声线比90°具有更尖顶部,比较适用于半结晶塑料(如PA、PBT、、PE、PP和PPS等)以及高熔化温度的无定形塑料(如PC和PSU等);90°的超声角度通常应用于易于焊接的树脂(无定形塑料,例如 ABS、SAN、PMMA和PS等)。

b)超声线的高度h ,当角度确定时,高度越高,需要熔化的塑料就越多,超过一定高度后,即使再多的熔化塑胶参与连接,焊接强度也不会明显增强了,因熔化更多塑料,需要更多的超声波能量,会带来其他问题,因此超声线的高度h不能过高,对于无定形塑料一般建议取0.3~0.6之间;对于半结晶塑料建议取0.5~1.0(因为半结晶塑料通常采用的超声线角度(如60°)比无定形塑料的小(如90°),为了保证超声线有相当的体积,半结晶塑料的高度取值会大些)

以下为无定形塑料和半结晶塑料的取值区别,其中h的取值与塑胶部件外形大小有关外,也与塑胶部件的壁厚有关。

c)超声线的宽度b,超声线的截面一般为等腰三角形,宽度值b可以通过角度θ以及高度h换算出来,这里就不详细介绍了。

d)超声线的布置 ,原则上超声线设置在哪一边的塑件熔接面上是没有任何分别的,但在焊接两种不同材料(材质、强度不同)的特殊情况下,一般是将超声线设置在熔解温度和硬度较高的那一边的塑件焊接面上(即建议把超声线设计在与超声波焊头接触的塑件焊接面上),使得超声波能量能被更好地传递到焊接面上。e)超声线的类型

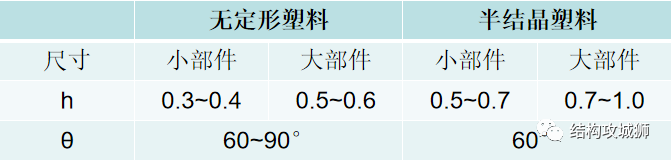

- 封闭的超声线 ,此类超声线具有完整的、连续的、不间断的超声线,能提供足够的焊接强度,同时也可实现水密、气密等密封要求,由于超声线与壁平行,非常适用于实际的外壳产品。

图:封闭的超声线

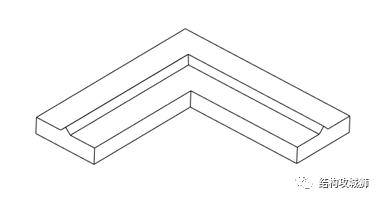

- 间断的超声线,如果只是需要实现一定强度的连接,无水、气密封要求,那么通常采用间断的超声线,这类超声线需求更少的能量,比较容易焊接。

图:间断的超声线

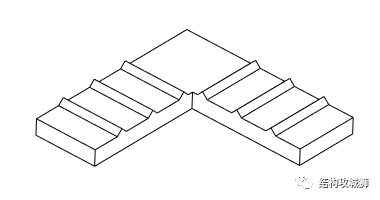

- 垂直于壁的超声线,此类导熔线垂直于壁,可以用于提高焊接的抗剥离力以及减少溢胶。不过实际应用中由于壁一般还需设计止口,导致每个超声线长度很小,所以不常用。

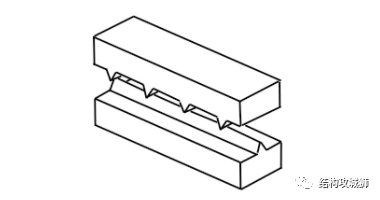

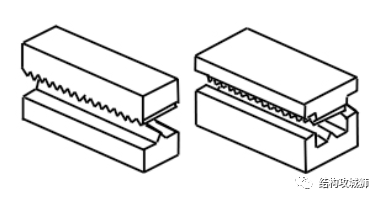

- 十字交叉超声线,此类超声线综合平行于壁和垂直于壁的超声线,在两个焊接塑胶件上均设置互相垂直交叉的超声线线,以在焊接时提供最小的初始接触面积,同时使得两个零件上的更多的塑料能够熔合为一体。十字交叉型焊接能够提高超声波焊接强度,缩短焊接时间和减小焊接功率,但容易产生断差和溢胶。

-

凿子型超声线,当塑胶件壁厚小于1.5mm时,常规的超声线可能会较小,造成焊接强度不够,可使用凿子型超声线,如图所示。凿子型超声线的高度h为0.38 ~0.50mm,角度为45°;凿子型超声线位于台阶的内侧,可确保焊接时不会脱离狭小的焊接界面,另外还可以使得溢胶远离产品外观开口区域。

4)超声波焊接的配合结构

a)普通型

在实际的应用中,普通的超声波焊接配合结构较简单,存在一定的缺陷,有一定的风险产生溢胶,同时没有止口限位,容易产生断差,不能很好满足外观要求。(下图为普通型超声波焊接配合结构的简图,超声线的尺寸可按上述介绍参考设计)

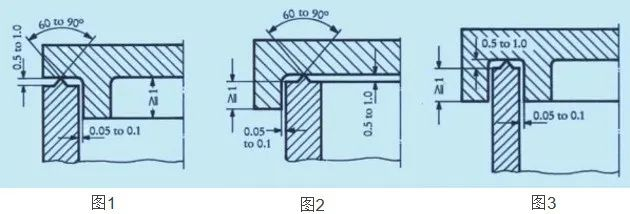

为了解决溢胶和断差问题,以下有三种改善结构 (较适用于一些高度较小的端盖型零件焊接):

图1 : 有内部围边自定位,断差可以得到一定改善,但是还是存在在外观面溢胶风险。

图2 : 有外部围边自定位,断差得到改善(即使有在外观上也不明显),溢胶面在内部,外观无溢胶。

图3 : 有内外围边自定位,断差得到改善,同时内部和外观都无溢胶。

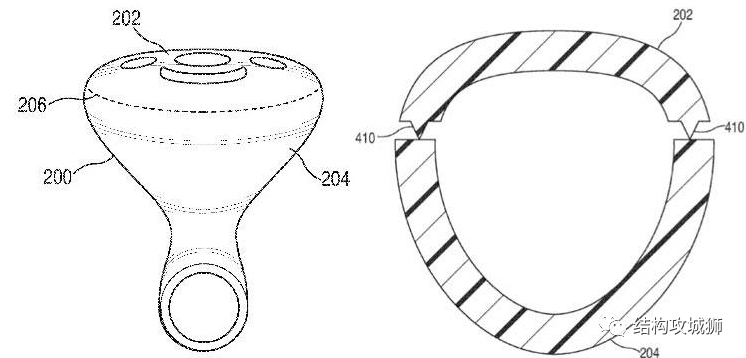

这种普通的超声波焊接配合结构,其优点是,由于不在外壁上设计止口,壁厚均匀性好,因此,除了应用在端盖型产品焊接上,也适用于小型产品,这类产品壁厚本来就小,再切止口容易产生应力痕等外观缺陷。比如,在苹果公司的专利中,发现一项“无缝一体式结构”的专利,描述了如何将不同的零件焊接在一起以获得无缝的外观。

具体是对超声波焊接后产生的溢出焊接环进行切割、打磨、抛光和清洁等工序后,可以制造出具有无缝、更美观的“一体成型”外观的耳机。

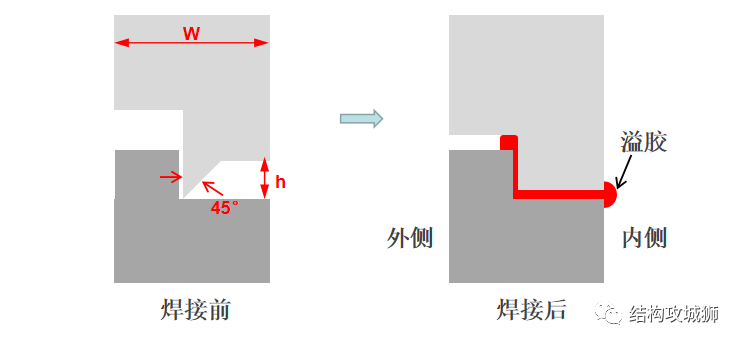

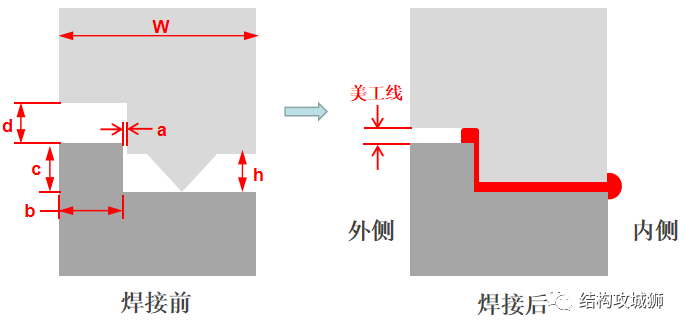

但是苹果公司的设计成本高,一般的产品还是回归常规设计,以下介绍几种较常用的超声波焊接配合结构。b)阶梯型

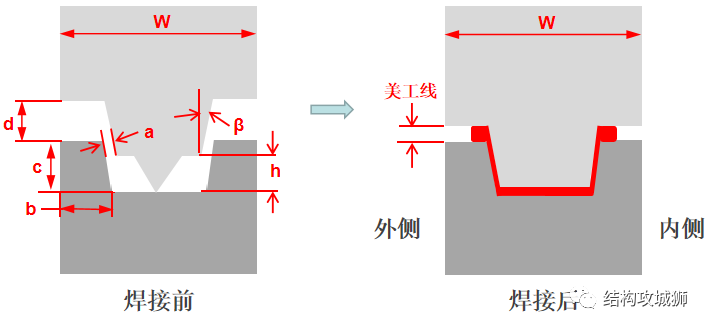

阶梯型由于是在单止口的基础上设计的,所以也叫单止口型。优点:- 配合面采用止口式设计,可实现自定位,减少零件在焊接过程横向移动,减小外观断差,通过设计美工线,即使有轻微变现,断差也不明显。

- 如有溢胶产生,也是在产品内侧产生,不会在产品外侧残留,保证外观质量。

- 阶梯形配合结构对塑胶零件的公差要求宽松(相对于凹槽型和剪切型)

- 焊接强度一般(比普通型高,但低于凹槽型和剪切型)

- 可实现一般的水、气密封效果,但无法承受较大的压强。

尺寸参数设计:

- 超声线的尺寸参数(高度和角度)可按上述要求设计;

- 止口配合间隙a,此间隙必须要有,否则焊接下压过程有可能受影响,a取值范围0.05-0.2,小产品取小值,大产品取大值;

- 母止口的宽度b,受焊缝的宽度影响,焊缝越宽,焊接的区域就越大,强度越高,具体应根据实际要求而定,b的取值通常为w/3,且需≥0.6,否则存在注塑问题;

- 母止口的高度c,如果母止口的宽度b过小,那么c就不能太高,否则由于壁厚不均匀,外观容易出现应力痕,c的取值通常与b相对应,可取w/3,且最好需≥0.6;

- 公母止口预留间隙d,等于超声线高度h+美工线高度(0.2-0.5)。

阶梯型配合结构常用于壁厚W≥1.5mm的产品零件,这是因为需要留出母止口的宽度,如果壁厚过小,那么必然导致焊缝宽度变小,焊接强度就会受到影响。如果壁厚W小于1.5,那么推荐以下配合结构(也就是上述介绍过的凿子型超声线结构)。

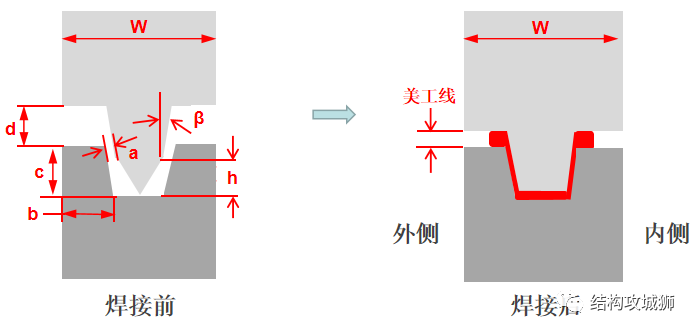

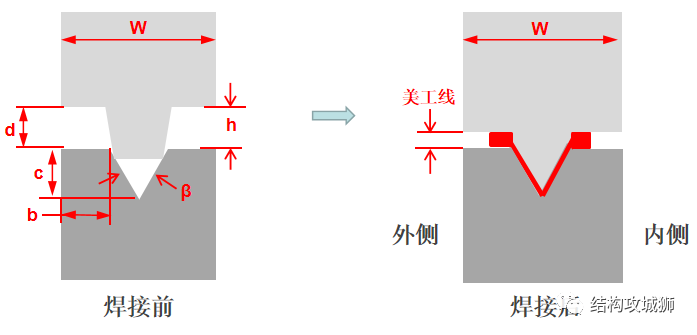

c)凹槽型

凹槽型由于是在双止口的基础上设计的,所以也叫双止口型。

优点:

- 配合面采用双止口设计,在实现自定位的同时,能提供较好的断差控制作用,美工线可做可不做,根据具体产品情况而定;

- 熔化的塑料会填充满止口底部和侧面的间隙,基本无溢胶产生,外观和内部质量良好;

- 由于止口底部和侧面的间隙都可以填充熔化塑料,且焊缝受周围冷空气流动的影响小,熔化的塑胶分子有更多的时间互相融合,因此能提供较大的焊接强度。

- 非常适合应用于具有水、气密封性的产品,能适应更大的压强。

缺点:

- 对塑胶零件注塑精度要求高,两侧间隙大则导致焊接效果减弱,两侧间隙小干涉会导致焊接失败(主要指水、气泄漏)。

- 对塑胶零件的壁厚有要求(最好≥3mm),太小的壁厚无法设计双止口。

尺寸参数设计:

- 超声线的尺寸参数(高度和角度)可按上述要求设计;

- 止口配合间隙a,此间隙必须要有,否则焊接下压过程有可能受影响,a取值范围0.05-0.2,小产品取小值,大产品取大值;

- 母止口的宽度b,受焊缝的宽度影响,焊缝越宽,焊接的区域就越大,强度越高,具体应根据实际要求而定,b的取值通常为w/3,且需≥0.6,否则存在注塑问题(另外,也可考虑外侧母止口的宽度b比内测大些,内测胶厚可往里偏);

- 母止口的高度c,如果母止口的宽度b过小,那么c就不能太高,否则由于壁厚不均匀,外观容易出现应力痕,c的取值通常与b相对应,可取w/3,且最好需≥0.6;

- 公母止口预留间隙d,等于超声线高度h+美工线高度(0.2-0.5),美工线可做可不做;

- 止口导向斜度β,便于装配和焊接,一般取3-5°。

同样地,如果壁厚W小于3mm,那么推荐以下配合结构。

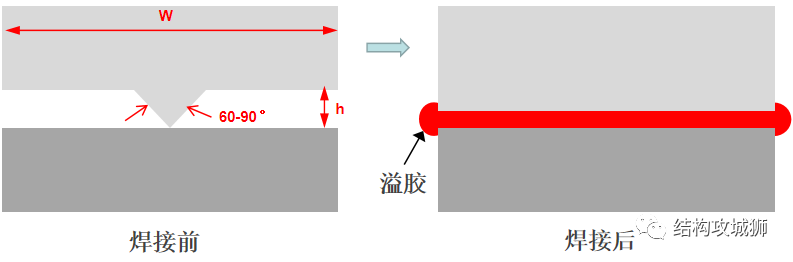

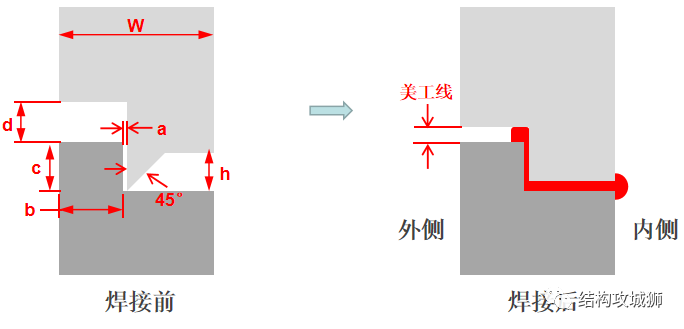

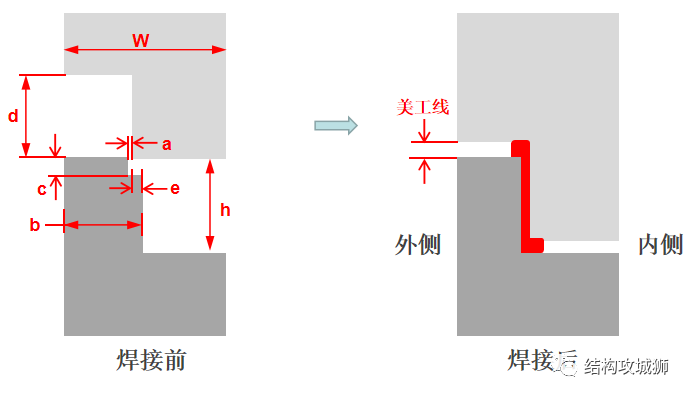

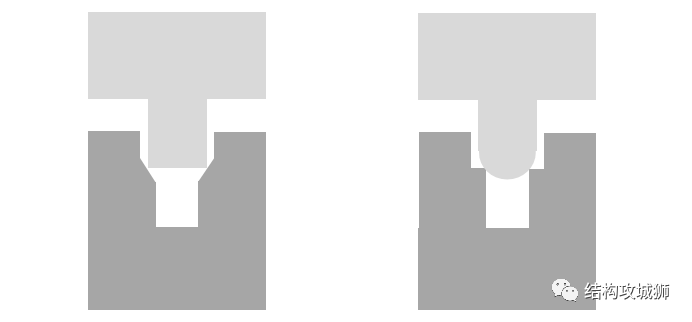

d)剪切型

在焊接如PA、POM、PP、PBT等某些半结晶塑料时,采用以上的焊接配合结构可能达不到预期的效果,这是因为半结晶塑料在相对狭窄的温度变化范围内熔化在变回固态,超声线熔化后还没来得及与对面塑料接合就开始固化,此时的焊接强度只能由三角形的宽度区域决定,显然焊接强度就会低。

针对此类塑胶,推荐采用剪切型焊接结构,如下图。

焊接过程: 首先是熔化前端开始接触的小面积区域,然后随着向下的压力作用,垂直壁的干涉部分开始受到剪切作用熔化,熔化的塑料在两个空隙窄小的垂直壁界面之间流动,空气很难进去到两界面之间的溶解区域,避免塑料过早凝固,同时剪切作用有利于熔融塑料分子与塑胶熔合,从而取得更高的焊接强度。

尺寸参数设计:

- 止口配合间隙a,此间隙必须要有,否则焊接下压过程有可能受影响,a取值范围0.05-0.2,小产品取小值,大产品取大值;

- 母止口的宽度b,为了保证侧壁的强度,b的取值不能过小,至少为2w/3;

- 导入口深度c,为了更好实现焊接,导引深度至少1mm;

- 公母止口预留间隙d,等于焊接深度h+美工线高度(0.2-0.5),美工线可做可不做;

- 焊接深度h,焊接强度取决于焊接深度,焊接深度一般建议是壁厚W的0.75倍,一般经验认为,当焊接深度达到0.8-1.5mm,焊缝处的焊接强度与周围壁本体相当,若焊接强度要求超过周围壁本体的接强,建议焊接深度为壁厚W之1.25倍。

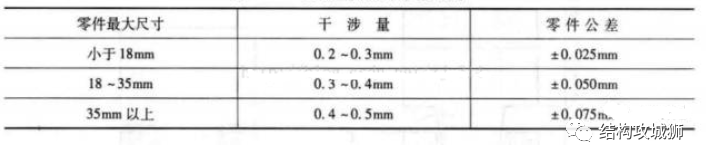

- 剪切量(干涉量)e,剪切量的多少与熔化的塑料量有关,间接与焊接强度有关。常规设计如下:

优点:

优点:

- 配合结构类似止口设计,可实现自定位,减少零件在焊接过程横向移动,减小外观断差,通过设计美工线,即使有轻微变现,断差也不明显。

- 焊缝受周围冷空气流动的影响小,熔化的塑胶分子有更多的时间互相融合,因此能提供较大的焊接强度。

- 焊缝具有优异的气密性,能适应更大的压强。

- 外观面有可能出现一些溢胶;

- 剪切需要的焊接时间是其他超声线设计的 3-4 倍,因为要焊接大量的树脂。

- 不易保证一周一致的剪切量,这会影响到焊接强度和密封性。

- 上下塑胶件的强度必须足够大,底部焊接零件必须通过焊接治具进行支撑,治具需要紧靠在零件的四周,否则在焊接过程中易产生变形。

- 上下塑胶件的尺寸精度要求高,否则焊接区域变形会导致剪切量不均匀,以及焊接失。

- 以上缺点限制了剪切型焊接结构一般只适用于外形规则的小产品,大产品很难控制。

剪切型焊接结构可以和凹槽型焊接等结构配合使用,如下图。

以上,未完待续。。。