一、工业控制系统安全现状1.1 工业控制系统概念1.2 工业控制网络发展历程1.3 从国家政策看工业安全重要性1.4 从微软系统蓝屏事件看工控风险1.5 从震网时间看黑客攻击路径 1.6 从2022年工业行业安全攻击态势看风险1.7 工控安全可能面对的挑战二、工业控制系统指南解读三、工控系统安全检查评估3.1 风险评估框架3.2 风险评估流程3.2.1 评估方案内容—资产识别核查3.2.2 评估方案内容—安全基线检查&安全漏洞扫描3.2.3 评估方案内容—定制化的远程渗透测试3.2.4 评估方案内容—IDS取样分析3.2.5 评估方案内容—网络架构分析3.2.6 评估方案内容—安全管理审计四、工控系统安全能力建设4.1 工业安全发展思路4.2 工控网络安全发展阶段4.3 生产制造工厂工业安全防护措施4.4 工业技术方面建设:工控网络安全建设-工业安全监测审计系统4.5 工业技术方面建设:工业终端安全建设-工业安全主机建设4.6 工业管理方面建设:工业系统安全管理体系建设4.7 工业运营方面建设:工业安全技术运营体系

一、工业控制系统安全现状

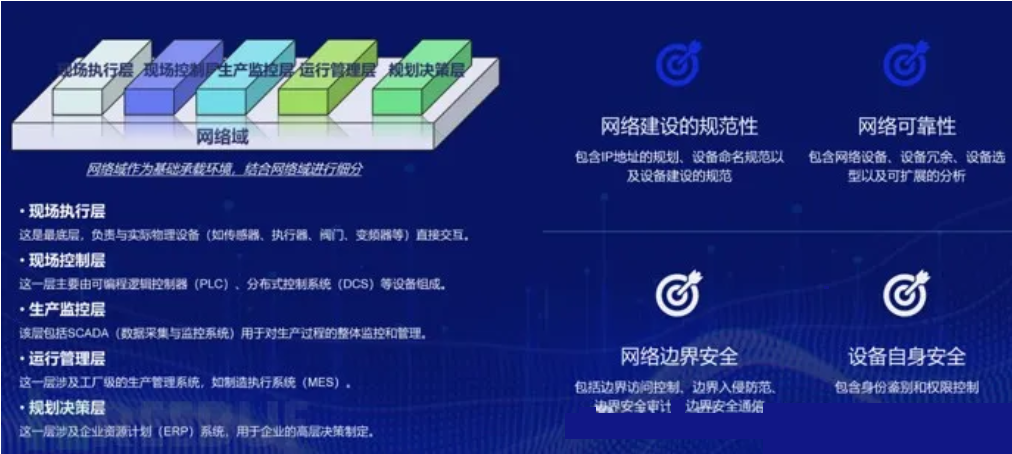

1.1 工业控制系统概念

工业控制系统(以下采用简称:Industrial Control System,ICS),是指由各种自动化控制组件以及对实时数据进行采集、监测的过程控制组件共同构成的,实现工业设施自动化运行、过程控制与监控的业务流程管控系统。 对工业生产过程安全(safety)、信息安全(security)和可靠运行生产作用和影响的人员、硬件和软件的集合。

1.2 工业控制网络发展历程

工业控制网络的发展历程经历了几个重要阶段。

工业控制系统主要依赖于专有的串行通信协议,设备之间的互联互通受到限制。以太网技术的引入,网络的开放性和灵活性显著提升,促进了各类设备的互联。标准化协议如Modbus和OPC的出现,使得不同制造商的设备能够更好地协同工作。随着互联网和物联网的发展,工业控制网络开始朝着智能化和远程监控方向发展,融合了云计算、大数据分析和人工智能技术,极大地提高了系统的效率和安全性,推动了工业4.0的实现。

1.3 从国家政策看工业安全重要性

法律法规

《关于加强工业控制系统信息安全管理的通知》工信部协[2011]451号《工业控制系统信息安全防护指南》工信软函〔2016〕338号《烟草工业企业生产区与管理区网络互联安全规范》国家烟草局《工业控制系统信息安全防护指南》2016《工业控制系统信息安全防护能力评估工作管理办法》2017.7.31《关键信息基础设施安全保护条例》2021.9.1

标准规范

GB/T 26802-2011《工业控制计算机系统 通用规范》GB/T 30976-2014《工业控制系统信息安全》GB/T 32919-2016《信息安全技术 工业控制系统安全应用指南》GB/T 33008-2016《工业自动化和控制系统网络安全 可编程序控制器(PLC)》GB/T 33009-2016《工业自动化和控制系统网络安全 集散控制系统(DCS) 》GB∕T 36470-2018《信息安全技术工业控制系统现场测控设备通用安全功能要求》

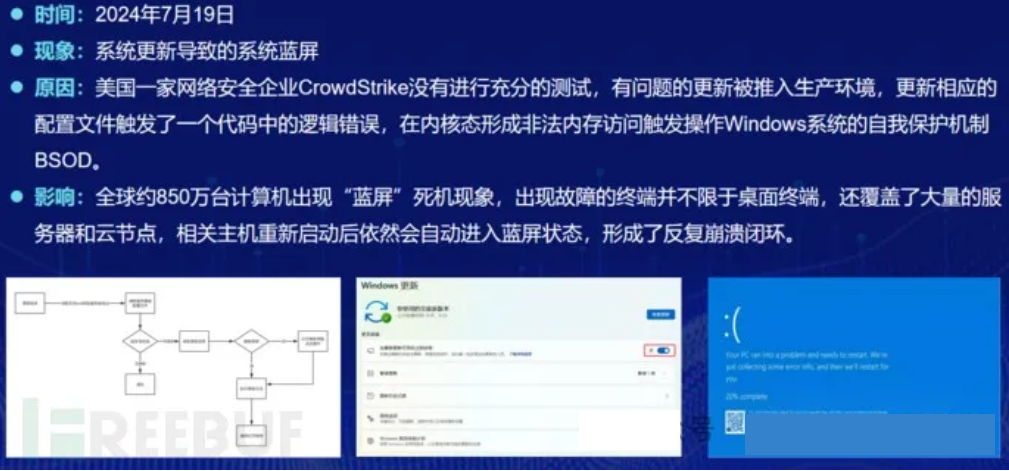

1.4 从微软系统蓝屏事件看工控风险

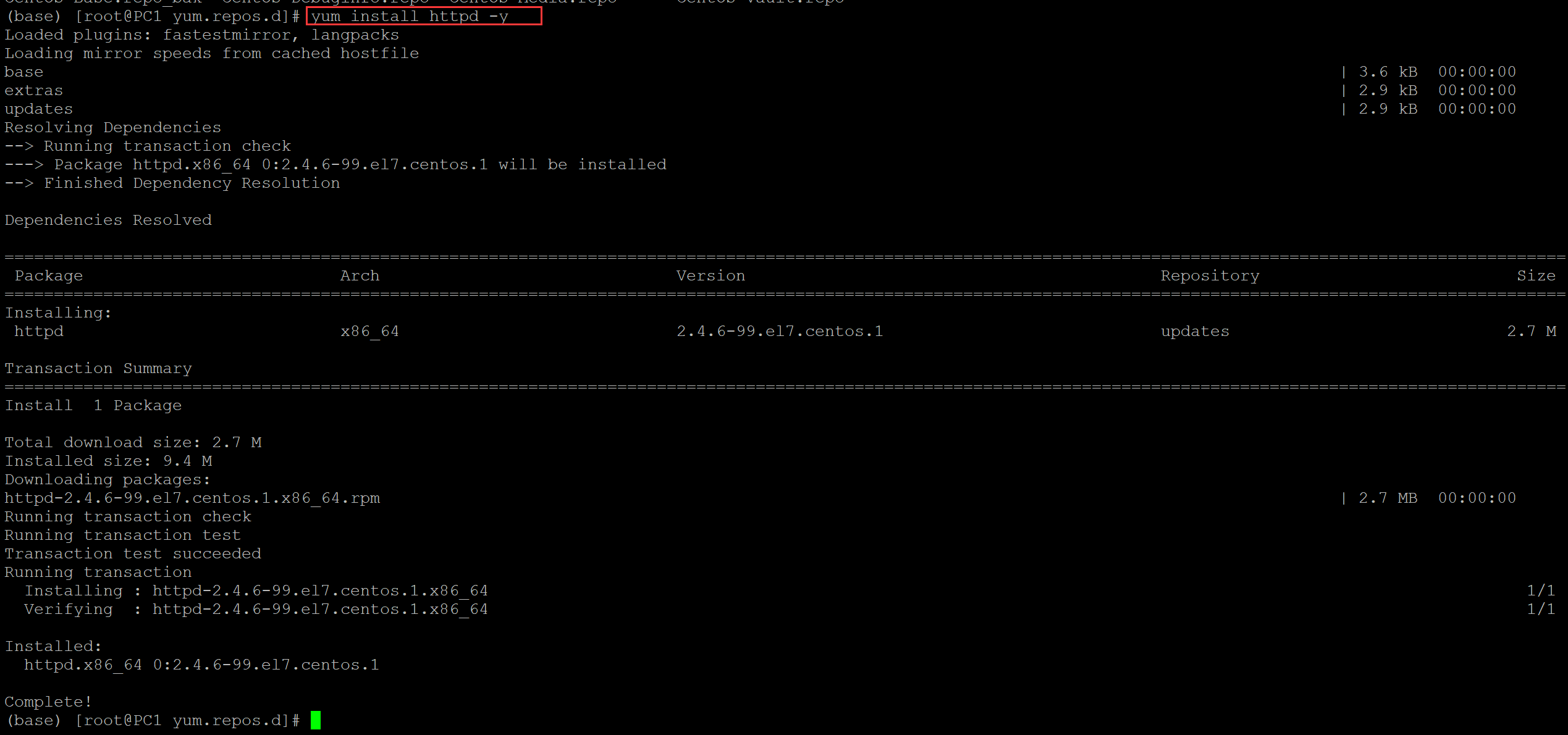

2024年7月19日,因美国网络安全企业CrowdStrike在系统更新中未进行充分测试,导致存在缺陷的更新被推入生产环境,从而触发了代码逻辑错误,导致Windows系统的自我保护机制发生蓝屏(BSOD)。此事件影响全球约850万台计算机,包括桌面终端、服务器和云节点,受影响的终端在重启后仍自动蓝屏,形成反复崩溃的闭环,给用户和企业造成了严重的运营中断和损失。

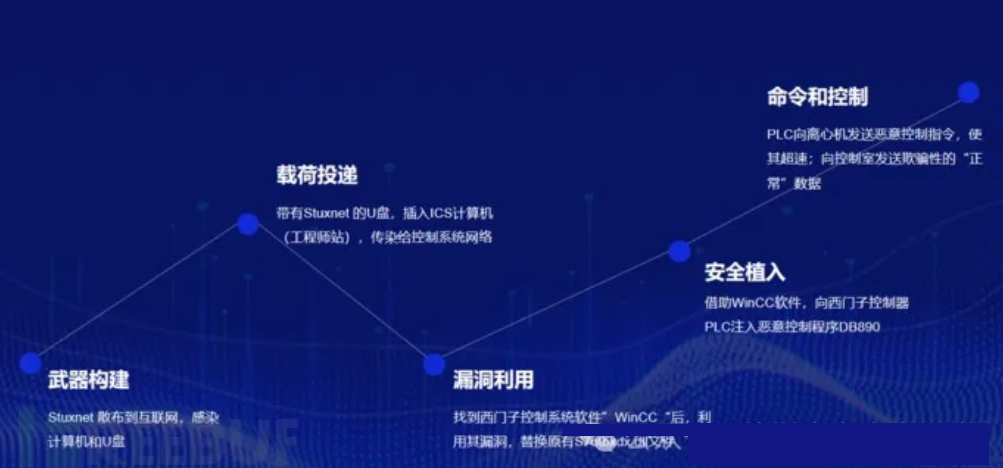

1.5 从震网时间看黑客攻击路径

针对微软系统以及西门子工业系统的危害性极大的蠕虫病毒病毒,曾导致伊朗核电站造成破坏。

1.6 从2022年工业行业安全攻击态势看风险

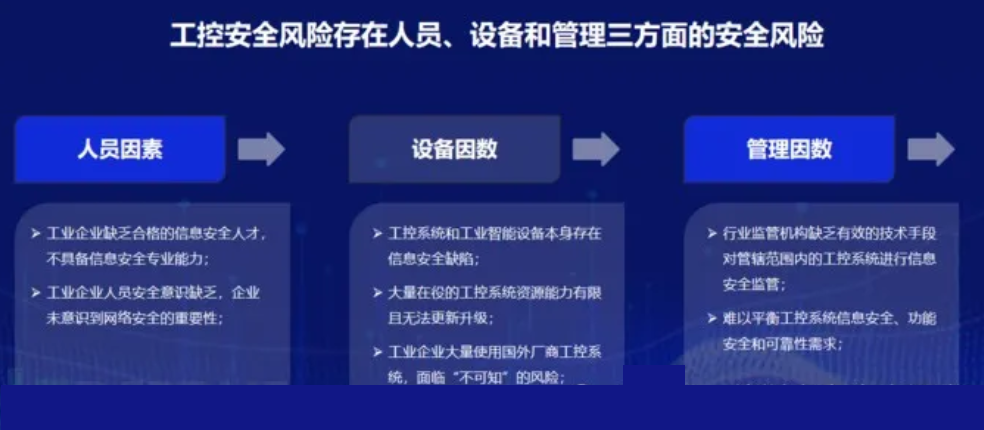

1.7 工控安全可能面对的挑战

工控安全风险存在人员、设备和管理三方面的安全风险。

工业企业在信息安全方面面临多重挑战。

缺乏合格的信息安全人才和安全意识,使得企业未能充分认识到网络安全的重要性。工控系统和智能设备本身存在安全缺陷,而在役的系统由于资源能力有限,难以进行有效更新和升级。许多企业依赖于国外厂商的工控系统,带来了不可预知的安全风险。行业监管机构缺乏有效的技术手段对工控系统进行安全监管,导致在信息安全、功能安全和可靠性需求之间难以取得平衡。

这些因素共同影响了工业企业的整体安全态势。

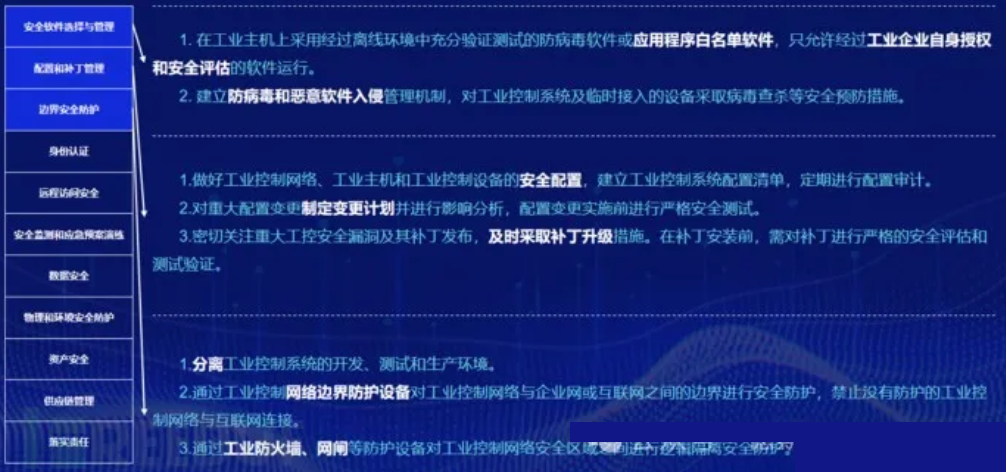

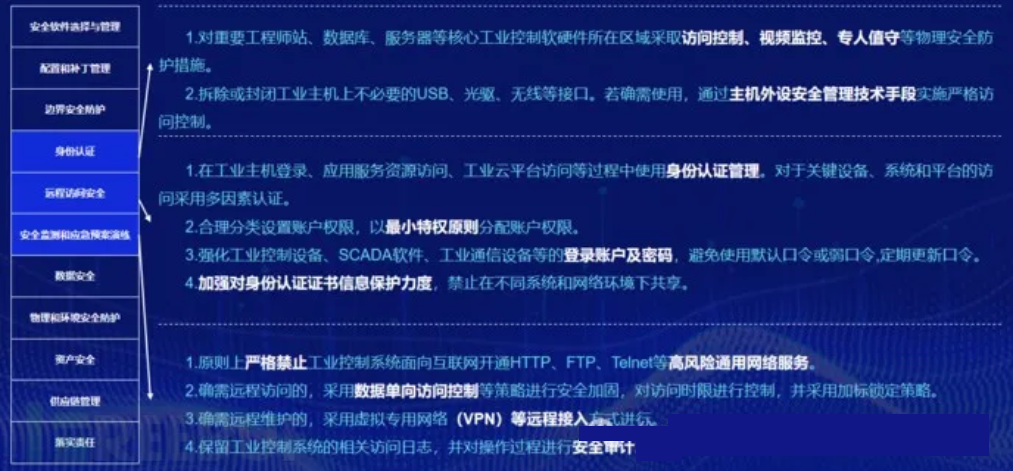

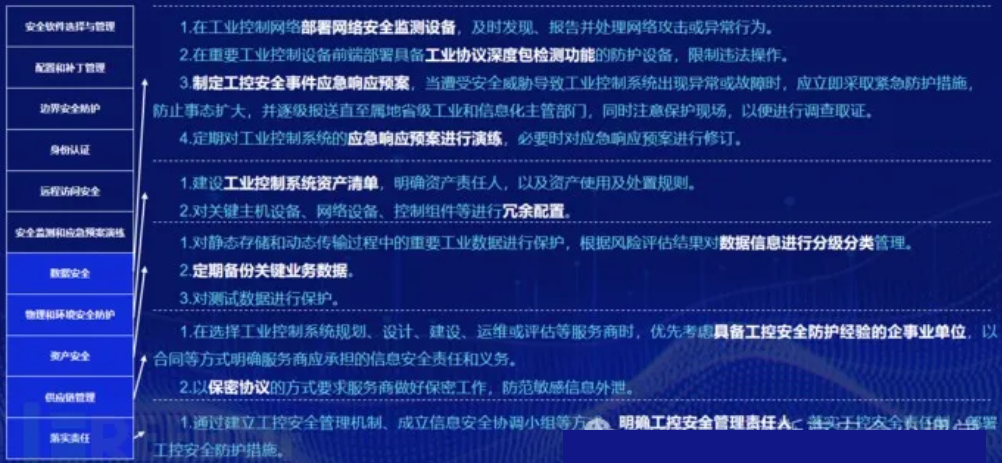

二、工业控制系统指南解读

从工业控制系统信息安全防护指南,看安全防护需求

以工业控制系统指南为需求输入,建立符合要求的工业行业安全防护体系

三、工控系统安全检查评估

3.1 风险评估框架

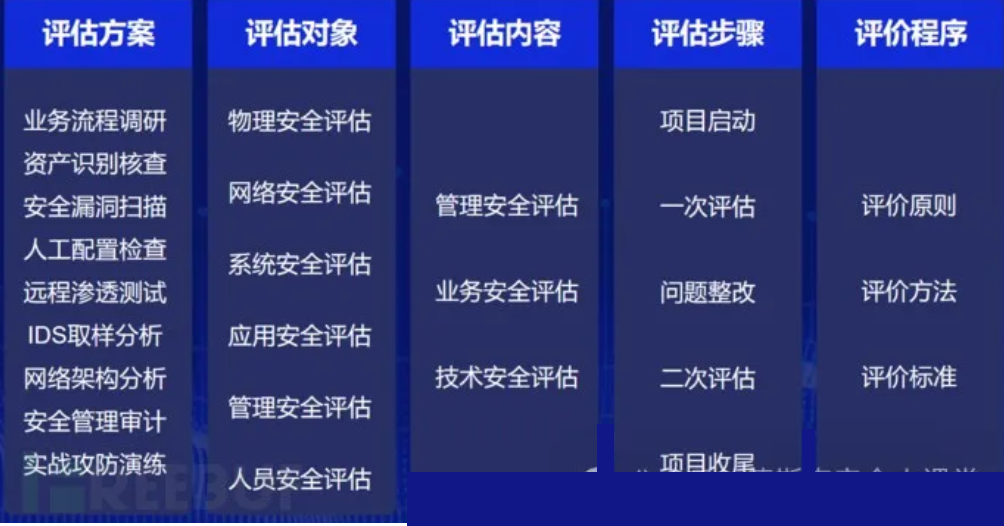

风险评估框架是确保企业信息安全的重要工具,涵盖多个关键环节。首先,通过业务流程调研,对企业的运作流程进行全面了解,以识别潜在的安全风险。接着,进行资产识别核查,确保所有关键资产(包括硬件、软件和数据)都得到充分记录和保护。

安全漏洞扫描是下一步,通过自动化工具识别系统中的已知漏洞,帮助企业及时修复。与此同时,人工配置检查则注重于人工审核系统配置的安全性,以发现人为疏忽或错误设置的风险。

为更深入地了解系统的脆弱性,进行远程渗透测试可以模拟攻击者的行为,评估系统的防御能力。结合IDS取样分析,可以监测异常活动,从而及时响应潜在的攻击。

网络架构分析则帮助识别网络中潜在的安全薄弱环节,通过对网络拓扑结构的全面审视,确保数据传输的安全性。随后,安全管理审计可以检视现有安全政策和管理流程的有效性,确保企业在遵循行业标准和法规的同时,具备完善的安全管理体系。

最后,通过实战攻防演练,可以模拟真实的攻击场景,检验企业的应急响应能力和安全防护措施。这一系列措施共同构成了一个全面的风险评估框架,旨在增强企业的安全意识,提升其信息安全防护水平。

3.2 风险评估流程

工业风险评估是以工业资产为核心,安全威胁场景为分析目标

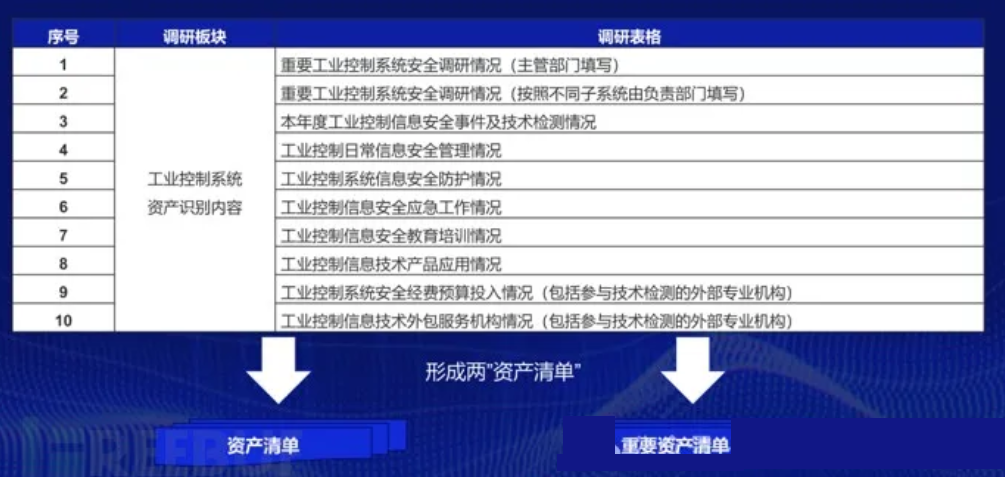

3.2.1 评估方案内容—资产识别核查

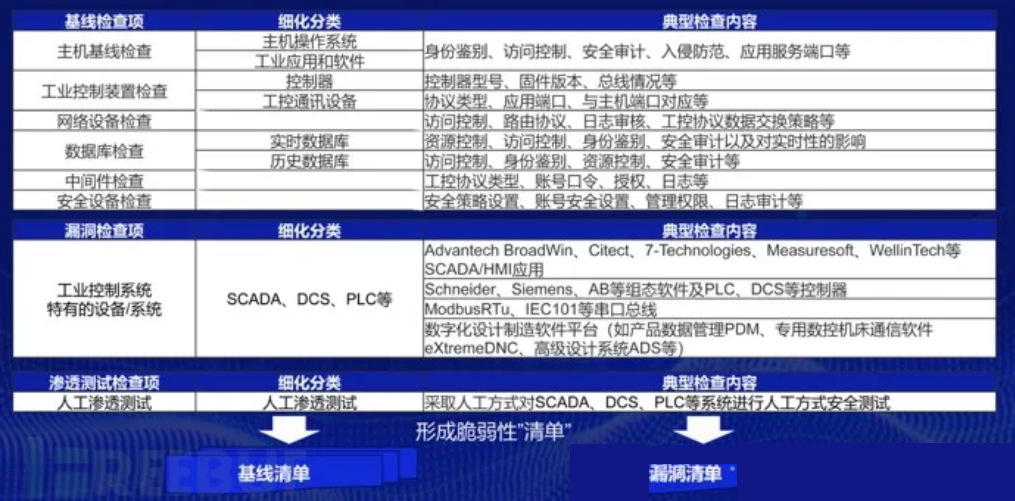

3.2.2 评估方案内容—安全基线检查&安全漏洞扫描

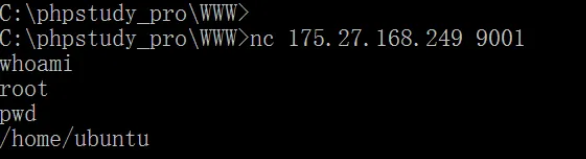

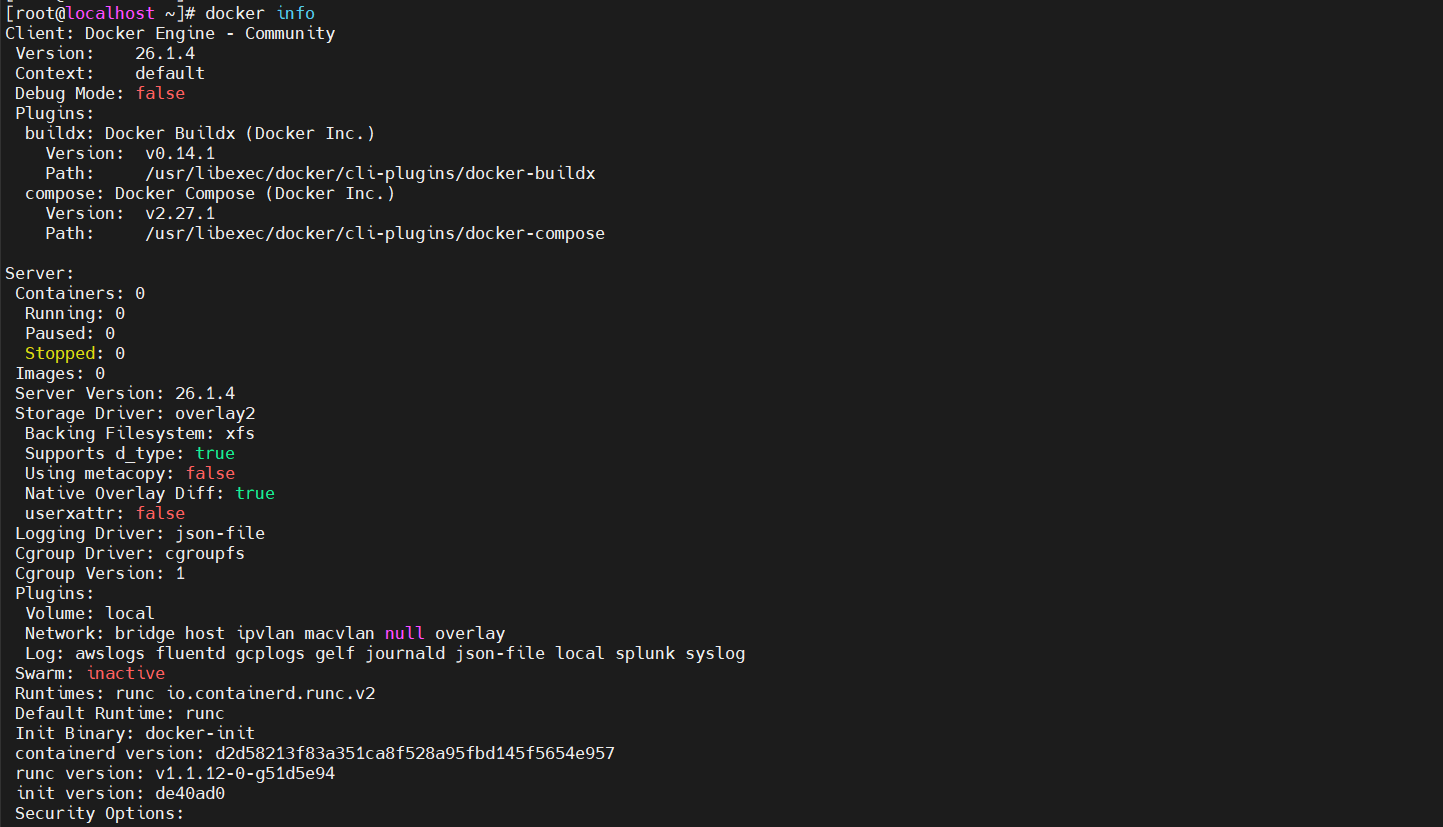

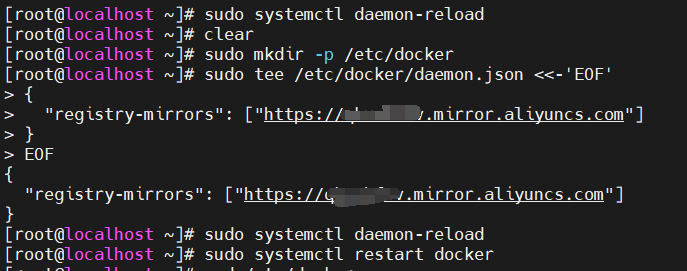

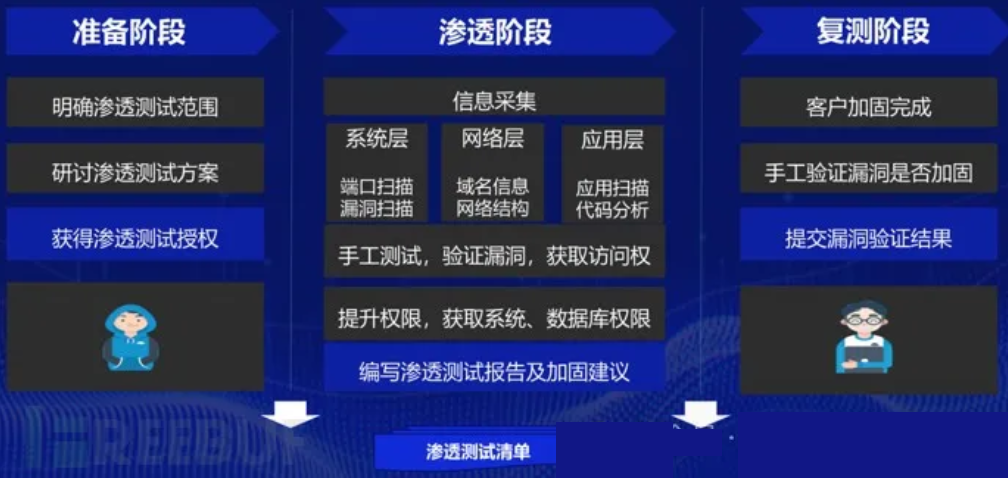

3.2.3 评估方案内容—定制化的远程渗透测试

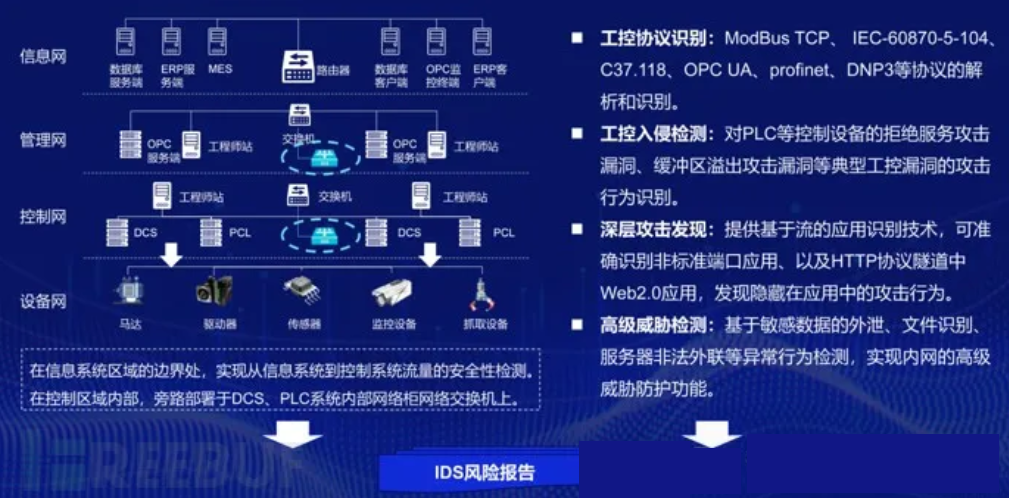

3.2.4 评估方案内容—IDS取样分析

3.2.5 评估方案内容—网络架构分析

3.2.6 评估方案内容—安全管理审计

四、工控系统安全能力建设

4.1 工业安全发展思路

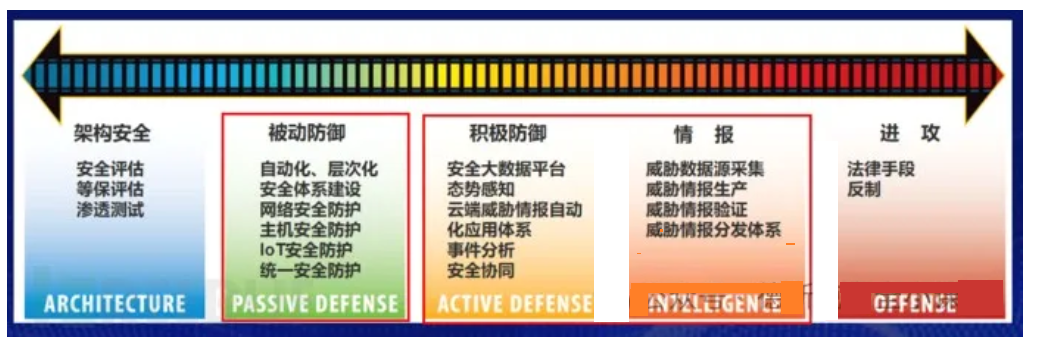

工业安全的有效保障需要综合运用被动防御、积极防御和威胁情报三种策略。

被动防御主要关注系统的基础安全性,通过实施防火墙、入侵检测系统和访问控制等措施,构建坚固的防线,减少潜在攻击的风险。

积极防御包括主动监控、实时响应和定期的安全评估与渗透测试,旨在识别和修复安全漏洞,及时应对潜在威胁。

威胁情报通过收集和分析网络威胁情报,企业可以洞察最新的攻击手法、恶意软件变种和攻击者的动机,从而采取针对性的防护措施

4.2 工控网络安全发展阶段

在边界隔离阶段,安全防护的核心在于网络边界的分离。这一阶段通过实施防火墙、安全网关和专用网络网关等安全设备,确保生产网络、办公网络和互联网之间的有效隔离,降低潜在的安全风险。

在单点防护阶段,企业部署了专门的工控安防设施,以提升整体安全防护水平,并确保遵循相关法规要求。在这一阶段,单点防护产品的技术架构逐渐成熟,其主要功能涵盖基础设施安全、架构安全、内部系统安全及工业控制系统的安全可靠防护。

在纵深防御阶段,企业的安全体系建设向综合化和系统化发展。在业务增长和技术创新的推动下,企业在单点防护的基础上,实施系统化管理、自动化运维及智能识别,构建一个多层次的工控安全防御体系。这种纵深防御策略能够更有效地应对复杂的安全威胁,确保工业环境的安全与稳定。

4.3 生产制造工厂工业安全防护措施

终端层面:

对于CNC等老旧设备,实施轻量级的白名单防护措施,以限制系统进程的运行。

针对性能优良的生产设备,统一部署360天擎终端杀毒软件,以增强整体安全防护。

对移动存储介质(如U盘)实施集中管理和控制,以防止数据泄露或恶意软件传播。

网络层面:

进行横向分区和纵向分层,将办公网络、工控网络和生产网络有效区分,以降低风险。

在网络边界部署安全网关,以提供额外的防护层。

遵循最小权限原则,仅开放必要的端口,对接入公司网络的终端进行细致的访问控制。

监控层面:

部署安全分析系统,以可视化的方式展示公司网络的安全状态。

在总部和园区的核心交换机上安装流量探针设备,进行流量监测。

在生产网络的核心交换机上同样部署流量探针设备,以便于实时监控。

在生产区域网络内设置工业安全审计系统,确保合规性与安全性。

整个公司范围内建立工业安全运营中心,负责全面的安全管理与响应。

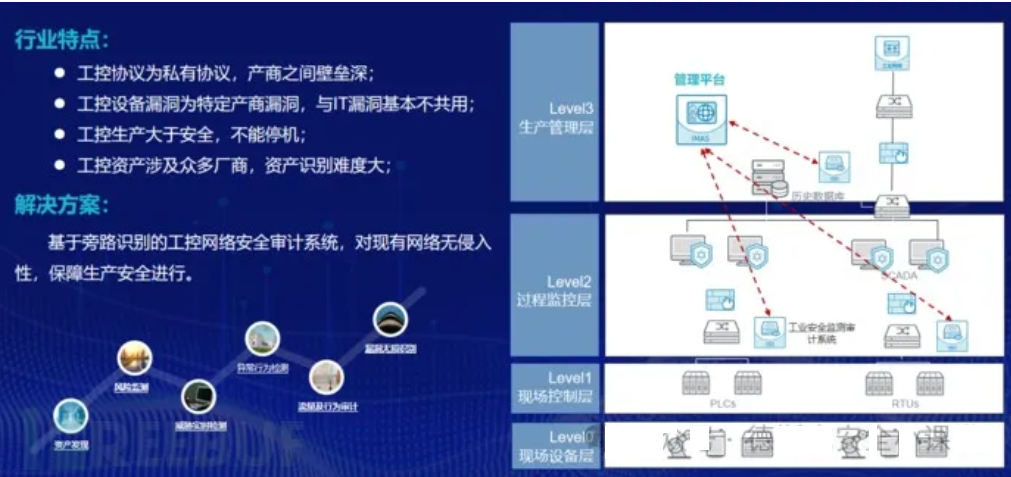

4.4 工业技术方面建设:工控网络安全建设-工业安全监测审计系统

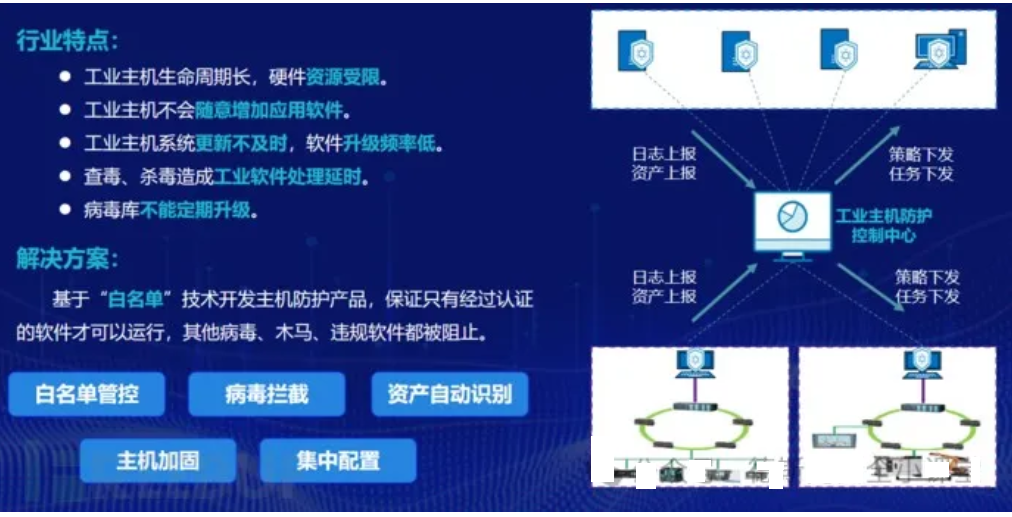

4.5 工业技术方面建设:工业终端安全建设-工业安全主机建设

其他安全组件的建设就不罗列了

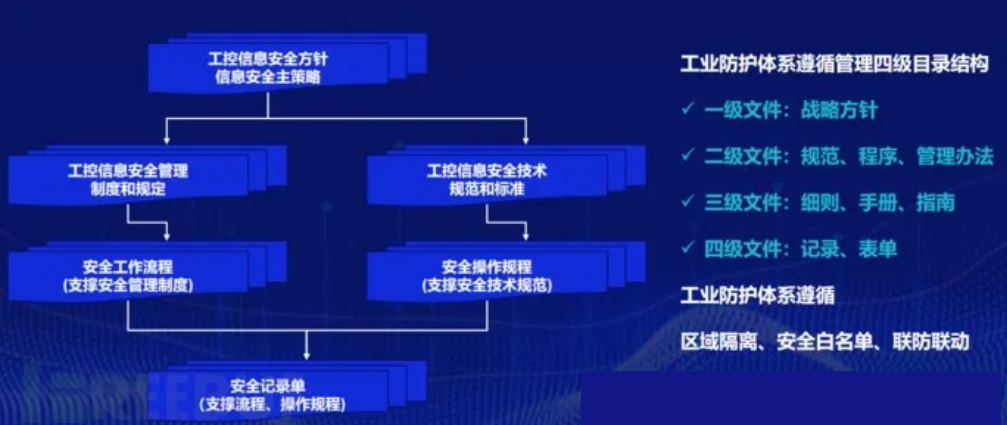

4.6 工业管理方面建设:工业系统安全管理体系建设

4.7 工业运营方面建设:工业安全技术运营体系

建立以协同联动安全运营为中心的工业安全防护体系,意味着将安全管理提升到一个系统化和协作化的高度。该体系应以威胁情报为驱动,确保能够实时获取、分析和响应各种潜在安全威胁。

威胁情报的整合至关重要。通过汇集来自不同来源的信息,包括网络威胁情报共享平台、行业协会和合作伙伴的反馈,企业能够形成全面的安全态势感知。这种情报不仅包括已知攻击模式和漏洞信息,还应涵盖新兴威胁和攻击者的行为特征,以便及时调整防护策略。

协同联动是体系建设的基础。各部门之间需要形成紧密的合作机制,包括IT和OT(操作技术)团队的有效协同。通过定期的沟通和信息共享,确保在面对网络安全事件时,能够快速形成合力,制定和执行应对措施。此外,组织内部应开展跨部门的演练和培训,提升整体应对能力。

安全运营中心(SOC)的建立是实现这一目标的关键。SOC负责监控网络活动、分析安全事件、调动资源进行响应,以及持续优化安全策略。通过引入先进的自动化工具和智能分析技术,SOC能够提高事件响应速度,降低人为错误的可能性。

持续的评估与改进也是必不可少的。通过定期审查和评估安全运营体系的效果,企业能够发现潜在的弱点并及时进行改进,确保防护体系始终保持高效和灵活,以应对不断变化的威胁环境。

综合以上要素,建立以协同联动安全运营为中心、以威胁情报为驱动的工业安全防护体系,将有助于提升企业整体的安全防护能力,有效抵御各种网络安全挑战。

原创 德斯克安全小课堂