ABB机器人维修驱动器是机器人的重要组成部分,负责将电信号转换为机器人关节的精确运动。驱动器一旦出现故障,机器人的运动将受到影响,导致定位不准确、速度波动等问题,严重影响生产线的稳定性和效率。因此,驱动器维修对于保障机器人的正常运行至关重要。

一、ABB机器人驱动器常见故障及原因

电源故障:驱动器的电源部分可能出现电压异常、电源纹波过大等问题,导致驱动器无法正常工作。

通信故障:驱动器与机器人控制器之间的通信出现问题,可能是由于线路故障、接口损坏或通信协议不匹配。

机械故障:由于长时间高强度使用或维护不当,驱动器的机械部分可能出现磨损、松动或损坏。

过热故障:驱动器在长时间高负荷工作过程中,可能出现散热不良、温度过高等问题,影响其性能和稳定性。

二、ABB机器人维修驱动器流程

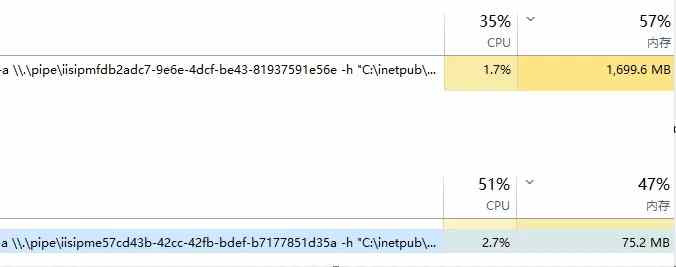

初步检测:通过观察故障现象,使用专业工具检测电源电压、通信线路等,初步判断故障原因。

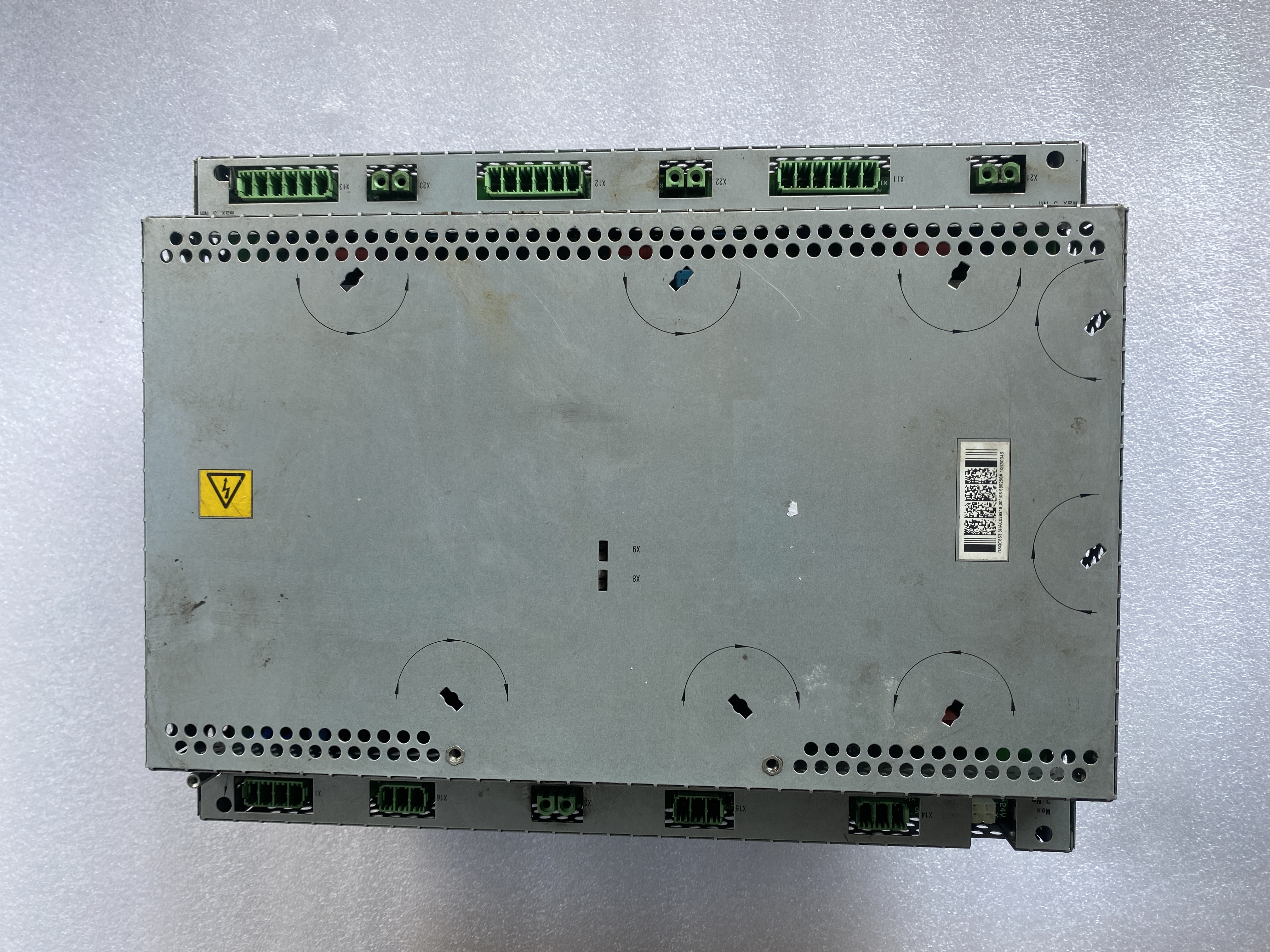

故障定位:根据初步检测的结果,进一步拆解驱动器,检查内部电路板、元件和连接线路,找出故障部位。

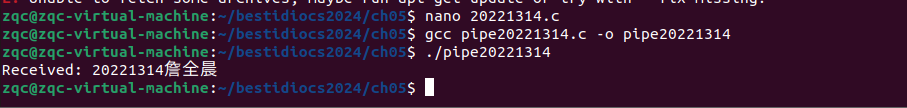

元件更换:如有损坏元件,选用原装备件进行更换。注意焊接工艺,避免新问题产生。

功能测试:维修完成后,对驱动器进行功能测试,包括电源测试、通信测试和机械性能测试等,确保各项功能正常。

三、ABB机器人驱动器的预防性维护

定期检查:定期对驱动器进行例行检查,关注电源部分、散热装置和连接线路等是否有异常。

清洁维护:保持驱动器的外壳和散热装置的清洁,防止灰尘和污垢影响其散热性能。

软件更新:及时更新驱动器的软件系统,以获取最新的功能并修复潜在的软件缺陷。

备件储备:储备一定量的原装备件,以便在需要时能迅速更换,缩短停机时间。

预防性维护计划:制定定期的预防性维护计划,包括清洁、检查和更换易损件等,以预防故障的发生。

ABB机器人维修驱动器是一项专业且复杂的工作,需要由经验丰富的专业维修团队进行操作。通过专业的维修和预防性维护措施,不仅能快速恢复机器人的正常功能,更能延长驱动器的使用寿命,降低故障率,从而保障机器人的稳定运行和生产效率。同时,定期的预防性维护能有效减少突发故障的发生,为企业的连续生产保驾护航。