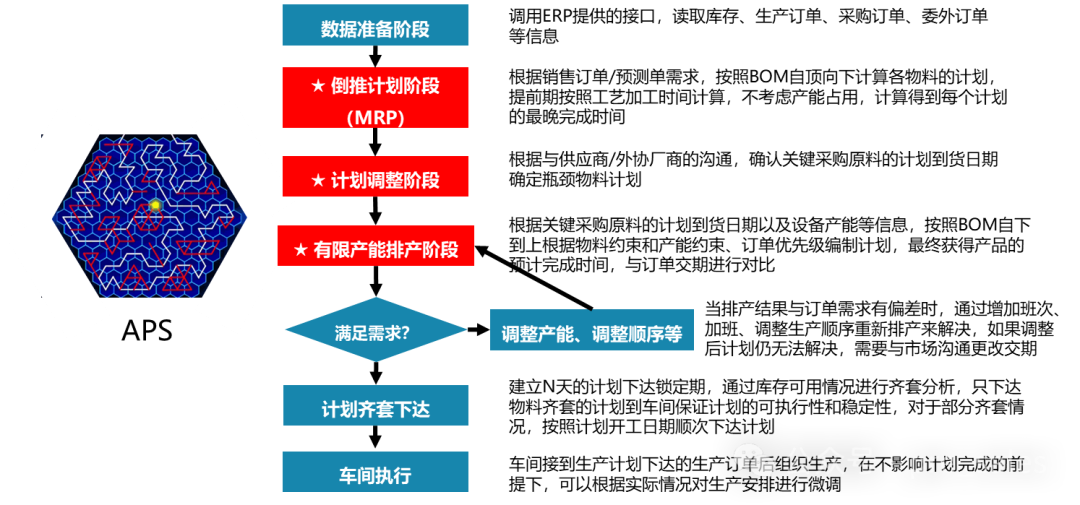

过去大批量生产模式对计划排产、齐套配送、成本核算要求不高,人工计算和简单的MRP运算就已经满足生产计划需要。然而随着市场个性化需求的递增,市场的生产模式已经变为多品种、小批量、非标订单模式,这对企业的快速交付能力发起了挑战。maiAPS高级计划排程能解决企业哪些痛点,以及APS系统能带来的生产计划、采购计划革新为大家全面了解APS系统做下知识普及。

随着APS系统在头部企业得到应用并获得较大的效益提升,越来越多的管理者开始关心APS产品是否能够在企业内部得到应用。首先,我们先概括性的介绍下APS产品,APS即高级计划排程,是在物料、设备、人工、供应链、订单交期等复杂情况的基础上预测订单交期,对企业资源进行协同管理,用于解决生产排程和生产调度问题。

APS计划排程具有强大的功能,能够解决供应链、生产作业中诸多问题,但它需要ERP、MES、PLM等系统提供数据支持,这对企业的信息化水平提出了要求。简而言之,信息化基础数据、流程、计划体系薄弱的公司想要上APS系统,项目上线难度较大。

APS在智能制造解决方案通过以产能承诺交期、优化排产降低成本、精准指导生产和采购、快速响应市场变化等四个关键价值,APS系统重塑了生产秩序。其功能涵盖了生产管理驾驶舱、需求管理、一键智能排程等,并支持产线+离散混合生产模式、一体化MPS/MRP/APS运算等亮点,实现了排产过程与结果的可视化及可追溯。APS系统可以根据企业管理需求、信息化程度,搭配MRP物料需求计划系统、LES物料执行系统提供不同的解决方案。

不同组合的多样解决方案的侧重点不一样,在“MRP+APS”解决方案中,APS计划考虑的不仅是标准BOM的物料,还能根据物料替代方案将把仓库中可替换物料库存纳入范围,运算出当前最适配的物料清单。物料采购从大批量备料变成按需智能提前采购,这减少了了库存挤压、保障了企业资金流;在“APS+日计划”解决方案中,APS系统利用先进的算法和模型,结合企业的生产能力、工艺流程、物料需求等信息,进行全面的生产计划和资源调度,将排程转化为能贴近实际作业、可执行的日计划;在“APS+LES”解决方案中,基于APS生产计划,独立的领送料计划解决了复杂生产物资、物料调度问题,实现了车间投料点定时、实时精准配送,减少了人工反复沟通造成的产能浪费。

APS系统核心是排程,即在保障交期的前提下合理安排资源,实现综合成本最优。APS不仅仅是交期预测,还能解决供应链、生产作业中诸多痛点,APS系统的实用性对企业操作人员至关重要,以下便是部分APS项目实施总结:

1、APS高级计划排程,可以支持多个工单一键排入,多车间、多工序联排。当遇到生产计划临时变更时,能够实时排产并预警交期延误。提供前后排产计划对比,以便清晰掌握交期便能、工序对撞情况。同时,支持人工修改订单优先级,实时资源分配,实现产能动态纠偏;

2、传统计划排程以人为基础展开,而APS高级计划排程是由数据模型计算排程,以数据为源头拉动各生产部门,能够精细到分钟级工序计划,计划直接下发产线机台,各项生产数据互通。避免了原先人员反复沟通、生产信息不透明的痛点;

3、“APS+”一体化集成解决方案保障了计划与执行,打通计划与其他业务的信息壁垒,做到信息互通,做到生产资源、异常状态的实时采集,保障了计划的可执行性、滚动排产。