随着光学塑料成型技术的不断发展,光学塑料透镜在各类光学系统中得到了广泛的应用。光学塑料具有便于大批量生产,设计灵活性高,重量轻和耐冲击等特点。最近几年来,国内外有许多专家学者对热塑性半结晶塑料激光焊接工艺上的应用进行了较为深入的研究。

在塑料激光焊接工艺参数方面,Haberstroh等研究了塑料部件激光焊接所需的最优焊接工艺参数;在工艺参数中,激光光斑的功率密度对激光焊接模式和焊缝成形的影响最为显著。杜邦公司、TINOCA公司认为在热塑性塑料中,通过添加适量的激光吸收剂(如碳黑),可大幅度提高塑料材料对近红外激光的吸收率;在现阶段,能够使用激光焊接的单种成分的塑料包括聚丙烯(PP)、低密度聚乙烯(LDPE)、高密度聚乙烯(HDPE)、聚碳酸酯(PC)、丙烯腈/丁二烯/苯乙烯三元共聚物(ABS)、聚氯乙烯(PVC)和尼龙(Nylon)等。

聚丙烯(PP)材质化学相容性好、强度高适合作为核酸检测试剂盒使用。而PP材料本身不吸光,无法直接焊接,需要添加一定激光吸收剂来辅助焊接,且PP材料为半结晶塑料,融化温度不易控制。所以需设计合理材质、添加剂和参数来进行激光焊接。

在医疗器械领域塑料连接方式中,激光焊接有着很大优势。焊缝清洁,无颗粒物污染。采用红外激光束而非摩擦加热方式,因此焊接过程不产生颗粒物。同时可以精准地控制加热区的位置和大小,因此溢料控制更灵活简单。能量的高度集中意味着塑料的加热速度非常快,热影响区域控制精准。因此,非常适合医疗器械产品使用,不影响试剂性能且焊缝密封性好,较为美观。

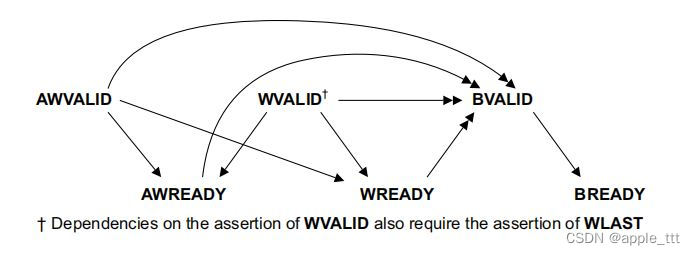

激光焊接结构一般设计为平对平结构、矩形T筋结构及带凹槽的矩形T筋结构,采用上层透明塑料透射+下层非透明塑料吸收激光原理进行焊接。激光焊接方式通常为单轨迹准同步焊接和同步焊接,利用光源产生高速激光束通过振镜的控制,激光沿着塑料焊接层的轮廓线移动并使其熔化,将塑料层逐渐粘结在一起;或者将被夹层沿着固定的激光束移动达到焊接的目的。

在现有技术中,激光焊接结构平对平结构、矩形T筋结构在焊接过程中,融化的塑料在压具的作用力下会出现溢料的情况。普通带凹槽的矩形T筋结构可以解决焊接溢料问题,但易出现焊接不良,原因是上下工件在装配过程中定位不精确,过于依赖塑料工件加工精度及平整度,而塑料工件大部分为注塑工艺,无法完全解决收缩问题,所以平整度、公差会出现一定偏差,影响激光焊接效果。

在产品装配且存在一定误差的情况下,增大激光覆盖面积可解决工件、装配误差问题,但是通过增加激光面积的直接方法来调整激光器对焦焦距,增大光斑面积,虽然覆盖面积加大,带来的问题是相同功率下焊接温度降低,需大幅提高焊接功率来达到焊接温度。若功率过大,焊缝会产生气孔。

研究表明,ABS的激光焊接焊缝中在激光功率过高的时候会出现一些黑色孔洞,这是因为能量较大使得吸收层ABS的温度快速升高,一瞬间超过了ABS的热分解温度,产生了一些分子量稍小的聚合物,这些聚合物在显微镜下观察为白色晶体。该小分子量产物在温度偏高的情况下,易发生燃烧,产生氧化反应,同时放热,并产生气体一氧化碳,因此造成了一个个黑色孔洞。且工件材质为半结晶塑料,熔化及变形温度不好掌握,所以此调整方式弊大于利,且会减少激光器寿命。所以,合理的焊接工艺参数对于塑料激光焊接来说极为重要。

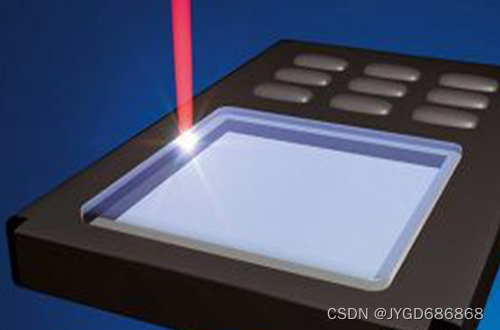

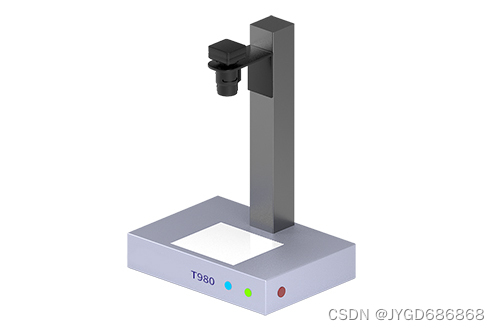

专门检测塑胶材料近红外透光率特性的透光率检测仪,对注塑件的透光率进行全画面扫描。可根据需要,自由定义检测区域和设置透光率范围,自动提取检测区域的透光率和杂质,并做出识别,自动标记杂质位置。此款产品适用于样品的多点测试,避免漏测,测试操作方便,无需定位治具,测试速度极快,一秒之内完成测量。