今天咱们来聊一聊一个大多数工厂都会遇到的问题: 物料需求波动大 和 生产计划变化频繁 。

这些问题可能让你在生产过程中经常“踩雷”,

- 比如物料没采购够,生产停工;

- 或者物料买多了,库存积压,浪费了钱。

有没有办法避免这些问题呢?

答案是: 有 !那就是通过工厂的 ERP系统中的MRP功能 来精确计算生产物料需求>>https://s.fanruan.com/zla76

今天,我就跟大家分享一下如何在物料需求波动大和生产计划变化频繁的情况下,用工厂ERP系统中的MRP(物料需求计划)精确计算生产物料,确保生产不会停滞,库存不会堆积,同时也能有效控制成本!

一、什么是MRP,为什么它很重要?

首先,咱们得搞清楚MRP到底是什么?

MRP(Material Requirements Planning,物料需求计划)是一种根据生产计划、物料清单(BOM)和库存数据来计算所需物料数量和采购时间的工具。

说白了,MRP就是你的“采购计划员”,它会告诉你: 什么时候该买什么物料,买多少,哪里能买得到 。

为什么MRP这么重要?因为如果没有MRP,生产过程中可能就会遇到以下几种情况:

- 缺料停工 :你原本准备生产1000台产品,但结果某个关键零部件缺货,生产线停滞。

- 库存积压 :生产需求减少,但你依然采购了大量物料,结果库存堆积,浪费了仓储空间和资金。

- 采购不及时 :需求量增加,你没提前预测到,结果没有提前采购好物料,导致生产计划推迟。

MRP系统的作用 就是让你在这些问题面前能做到提前预警,准确计算出需要多少物料,什么时候需要,确保生产顺利进行。

二、MRP如何在ERP系统中精确计算生产物料?

ERP(企业资源计划)系统集成了多个管理模块,包括 采购管理 、 库存管理 、 生产管理 、 销售管理 等,而MRP功能就在其中,负责物料的计算和调度。MRP通过获取来自其他模块的信息,能够精确地计算出生产所需的物料,确保生产顺利进行。接下来我们就聊聊MRP在ERP系统中的具体运作流程。

1. 输入数据:BOM、生产计划和库存数据

MRP的计算基于三个主要输入数据: BOM(物料清单) 、 生产计划 、 库存数据 。

- BOM(物料清单) :BOM就像是生产一个产品的“食谱”,列出了该产品所需的所有物料和零部件。例如,如果你要生产一辆车,BOM会列出车身、轮胎、发动机、座椅、螺丝、油漆等各种零件,告诉你每个零部件需要多少个。

- 生产计划 :生产计划决定了你要生产多少个产品,什么时候生产。例如,你有一个订单需要生产1000辆车,那么生产计划就会告诉MRP系统,你需要生产多少辆车,生产时间是什么时候。

- 库存数据 :库存数据告诉MRP系统你现在库存中有多少原材料和零部件。如果你已经有了足够的零件,MRP就会减少采购的需求。如果某个零件的库存不足,MRP会自动计算出采购数量。

2. MRP的计算过程

MRP系统根据这些输入数据,开始进行一系列的计算。

- 第一步:从成品需求开始 :MRP系统首先会根据生产计划确定成品的需求数量。例如,你计划生产1000辆车,每辆车需要4个轮胎、2个座椅、1个引擎,那么MRP系统就会计算出这些物料的需求量。

- 第二步:计算零部件的需求量 :接着,MRP会进一步计算出生产这些1000辆车所需要的所有零部件。例如,生产1000辆车需要的车轮、引擎、油漆等零部件数量。

- 第三步:根据库存进行调整 :MRP会查看库存数据,计算出你现在库存中有多少这些零部件,如果库存足够,就不需要采购,如果库存不足,MRP会根据差额计算出需要采购的物料数量。

- 第四步:考虑供应商和采购周期 :MRP系统还需要考虑采购周期,确保物料按时到达。例如,如果某个零件的采购周期是3天,MRP会提前3天下单,确保生产不会因为供应商交货延迟而受到影响。

3. 自动生成采购订单

MRP通过计算出来的物料需求,自动生成采购订单并发给采购部门。采购部门不再需要手动计算和下单,只需根据MRP系统生成的订单进行采购操作。

- 举个例子 :假设MRP系统计算出你需要采购1000个轮胎、500个座椅和300个引擎,并且计算出了这些物料的到货日期。系统会自动生成采购订单,采购部门只需要按照这些订单去找供应商采购。

4. 生产排程和物料调度

除了物料采购,MRP系统还会自动根据物料到货时间和生产计划,进行生产排程和物料调度。

- 举个例子 :如果某个零件的到货时间比其他零件慢,MRP系统会根据这些物料的到货时间调整生产计划,确保生产线不会因为某个零部件的延迟而停工。

三、具体操作步骤

那我们具体如何在ERP系统中计算MRP物料需求运算呢?

接下来,我就以简道云平台ERP为例,给大家演示一下具体应该如何操作。

首先,我们先来了解一下知道了MRP的工作原理:

简单来说,MRP 的业务流程大致如下:

- 确定每项成品的 BOM 清单,及原料/零部件的单位用量(BOM:物料清单)

- 制定需生产的成品及生产数量(MPS:主生产计划)

- 根据 MPS,并基于 BOM,通过 MRP 运算出生产计划所需要的各项物料(原料/零部件)类别,及各项物料的需求数量,与当前库存对比后,可通过公式或填报等方式确认每项物料的采购需求量(MRP:物料需求计划)

小贴士:

- 产品 BOM 的构建,以及主生产计划(MPS)的确定是 MRP 运算不可或缺的前提。

- MRP 运算的本质是 BOM 层级的递推,最重要的是末级物料的数量需求运算。

1、产品结构(BOM)

假设需要生产 A、B 两个产品,产品的结构如下:

由于主机是由多个零部件组装而成,那么从上图可以得出,生产每个产品的原始物料有:

- A 产品:键盘、鼠标、主板、显卡、硬盘、内存

- B 产品:主板、显卡、硬盘、内存

2、制定主生产计划(MPS)

主生产计划需要确定要生产的成品,以及数量。

- 假设 A、B 两个产品均需要生产。

- A 生产 1 个,B 需要生产 2 个。

3、计算原始物料需求(MRP)

计算最原始的物料需求时,需要根据 BOM 层层往下拆解。

为了更好的理解 MRP 的运算规则,以电脑组装为例,可以将 BOM 按下图拆分层级:

MRP 在运算时,在确定主产品及数量后,先计算所有二级产品(组件)需求,再计算所有三级产品(零件)需求......以此类推,最后计算出最下游的原始物料。

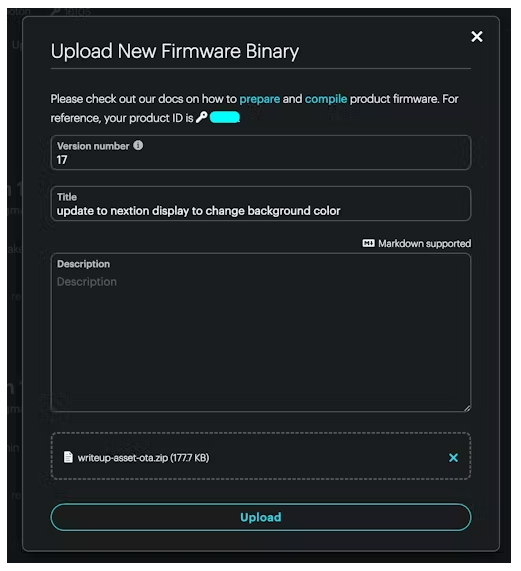

如果 MRP 通过简道云ERP来计算,该如何设计实现?

- 录入每个产品的 BOM 物料清单,并需确定 BOM 的最大层级数。如上图的产品结构,最大为 3 级。

- 主生产计划的产品及数量录入。

- 通过公式层层拆解需求,直至最后一层物料被计算。

1、 BOM 录入与维护

在录入产品 BOM 之前,需要所有产品的产品信息进入维护,并于 BOM 表的调用。

(1)产品基础信息

录入每一个产品的基础信息,包含获取方式及工艺路线:

产品基础信息的录入原则为“ 所有产品需要穷尽且独立 ”,那么需要录入的产品如下:

(2) BOM 表录入

BOM 表中,只需要录本产品的下级产品需求即可。比如,录产品 A 的 BOM 信息时,只需要录下级物料需求:键盘、鼠标和主机 C,主机 C 再往下的 主板、显卡、硬盘、内存等无序录入。

示例: 产品 A 的 BOM 信息

在简道云中,产品 A 的信息关联上一步骤中的产品基础信息表中的数据,其对应的 BOM 明细为其下级生产物料,通过 子表单 录入,最后再记录这一组装步骤对应的生产工序信息:

注意:

部分二级产品为最原始的物料,没有下级物料,需要在表单中构建“虚拟BOM”;

即:该零件==零件本身,数量为 1;如“键盘、鼠标”。

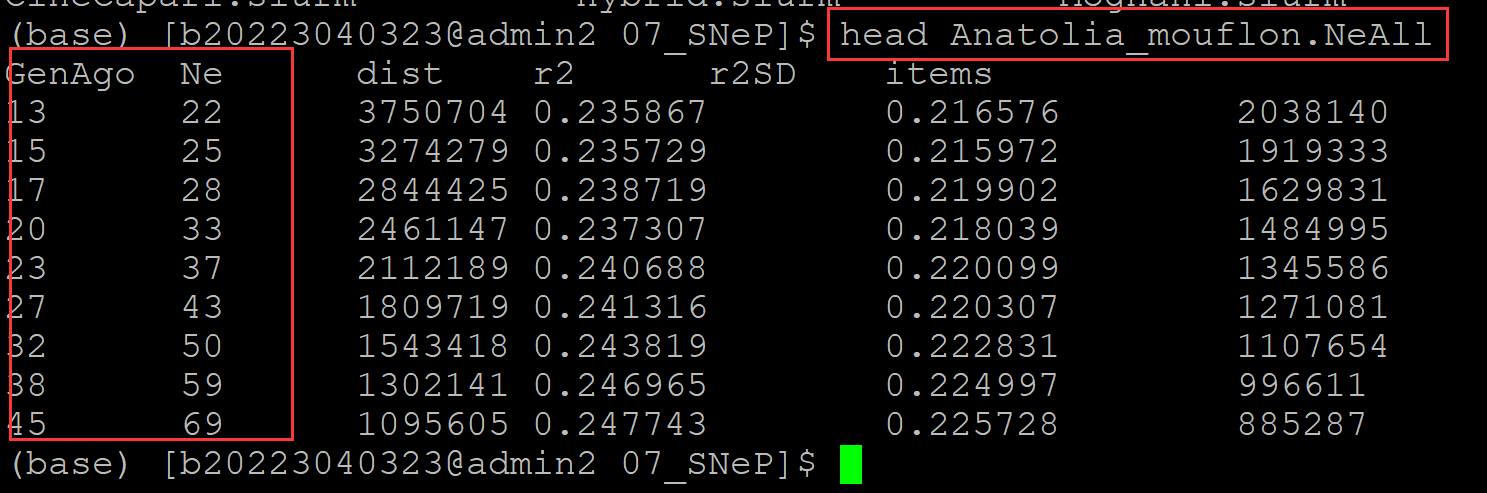

2、主生产计划录入

在制定主生产计划时,录入需要生产的产品明细:

3、MRP运算

整个 MRP 的运算逻辑为:计划生产的产品有多少层 BOM 层级,就自上而下拆解(N-1)次。

示例:

产品 BOM 为三级,那么就要依次拆解为二级、三级产品需求明细,共 2 次拆解计算。

总的来说,ERP系统中的MRP模块通过精确计算物料需求、实时调整生产计划、优化采购和库存管理,能够有效应对生产过程中物料需求波动大和生产计划变化频繁的问题。

借助工厂ERP系统,MRP不仅仅是一个计算物料需求的工具,更是一个帮助企业提高生产效率、降低成本、优化库存和采购的强大助力。

如果你也面临物料需求波动大、生产计划变化频繁的挑战,不妨试一试ERP系统的MRP模块,绝对是你的“得力助手”!