背景

机器人是一种能够半自主或全自主工作的智能机器。中国电子学会组织发布的《中国机器人产业发展报告(2022年)显示,近些年,我国机器人市场规模持续快速增长,“机器人+”应用不断拓展深入,预计五年年均增长率达到22%。而机器人产业的高质量发展,则离不开强化核心技术研发,加快突破机器人系统开发、操作系统、轻量化设计、多机器人协作等共性技术。

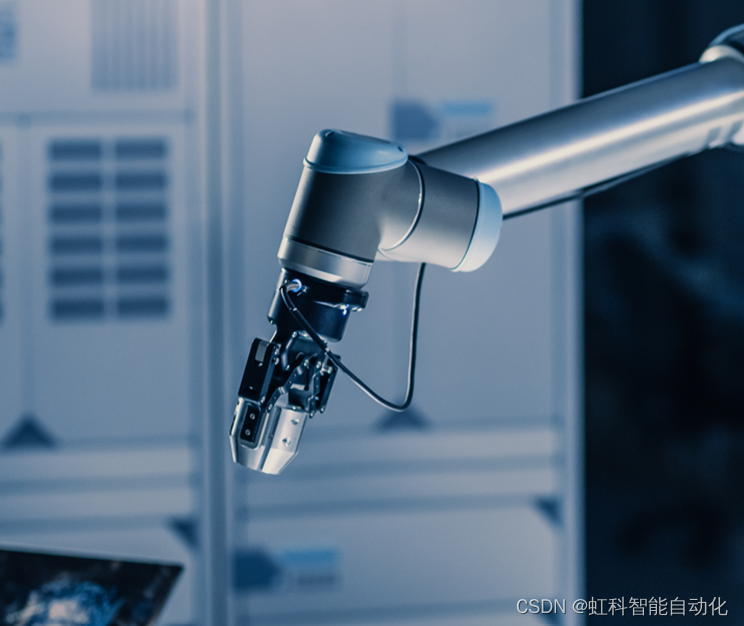

机械臂可以更精确、更快速、更高效地执行以往由人工完成的复杂操作,从而在现代工厂中发挥着关键的作用。机械臂既可以单独行动(机器人),也可以在协作环境中与人类操作员一起行动(协作机器人)。但无论是执行装配任务、拾取和投放还是处理危险材料,机器人和协作机器人都需要在机械臂末端安装传感器和执行器,即通常所说的末端执行器。

困难与挑战

难点1:监控自由度

对于末端执行器的操作,除了动力之外,实现自动化还需要控制和监测的连接性。然而,机器人技术的关键要求是运动、旋转和拐弯的自由度和灵活性。这就意味着,能够到达末端执行器的布线必须设计得不会限制机械臂的实际操作。这对许多设计来说都是一项极具挑战性的任务,也是连接性和灵活性之间的一项重要工程权衡。

难点2:模块化

机器人和协作机器人通常被设计成一个平台,其关键功能是运动、旋转和弯曲。因此,用于提升或抓取的机械臂与用于焊接或拧螺丝的机器人具有相同的机械结构。唯一的区别在于后期根据生产设施的实际部署和自动化任务来选择的末端执行器。末端执行器制造商与机器人制造商往往是不同的实体,需要独立的通信渠道。此外,高级应用可能需要部署多个传感器和执行器,这就需要不同的带宽和连接规格。

难点3:改造与协作

在机械臂末端安装特定或额外末端执行器的一种解决方案是使用安装配件进行外部布线。虽然这种解决方案可以解决连接性和模块化方面的限制,但成本高且繁琐,还会对机器人的运动和功能造成额外的限制。对于人与机械臂连接的协作机器人来说,外部布线构成了更大的障碍,使协作变得更加复杂。

IO-Link wireless工业无线解决方案

由于机械臂末端执行器方面的限制,许多应用都需要无线连接。无线连接使设计和外形尺寸更合理,而且无需考虑电缆,可实现连续旋转、更大的操作范围以及传感器和执行器的模块化部署等功能。它还能降低部署成本、维护成本(由于电缆磨损)和意外停机时间。

然而,传统的无线技术并不适合机器人和协作机器人提出的工业操作要求。在工业自动化中操作执行器和监控传感器需要极低的延迟和响应时间,以及高可靠性和抗干扰性。Wi-Fi、蓝牙和Zigbee等技术在此类应用中既不可靠,速度也不够快。

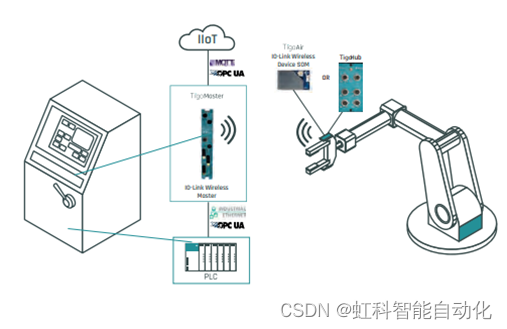

架构部署

为了实现这一解决方案,虹科TigoAir系列无线设备连接SOM(系统模块)可集成在机械臂末端,允许通过IO-Link wireless连接到末端执行器。它可无线连接到TigoMaster,后者最多可控制16台设备。TigoMaster既可以安装在机器人上,也可以安装在生产线的控制箱中,用于控制多个机器人的末端执行器。虹科Tigomaster能够通过已有的工业通讯协议(如EtherNet/IP, EtherCAT,PROFINET或OPC UA)与自动化PLC进行实时数据传输和控制,在工业以太网并行系统中还可通过 MQTT 和 OPC UA 等协议向 IIoT 平台发送监控数据。

应用

虹科TigoAir SOM模块已被领先的末端执行器供应商采用,并实现了前所未有的应用。其中一种设计是用于模块化部署的机械臂末端支架,目前可支持顶级制造商生产的各种型号的真空泵和机械手。配备了这种IO-Link Wireless支架的机械臂平台可以完全独立于布线,并根据需要配备所需的执行器。因此,它仍能像有线连接一样执行所有要求的任务,而且不受电缆的限制。

其他末端执行器可作为改装件安装在任何机器人/协作机器人平台上,使用虹科TigoBridge可将任何IO-Link设备无缝转换为IO-Link Wireless设备,无需专门设计或预先集成。TigoBridge是带IP67防护等级外壳的独立装置,开箱即可使用,无需集成,也可作为SOM供设备制造商快速、低成本地集成到现有设备中。

总结

IO-Link wireless技术可实现传感器和执行器之间的无线通信,为智能工厂和生产线提供强大、可靠和安全的通信解决方案。虹科IO-Link解决方案基于开放代码的IO-Link协议,该协议已扩展到无线使用以实现各种解决方案,例如运输轨道和输送系统,无线机器人,智能机床,旋转台、转盘以及状态监测和机器改造。