一、背景

在陶瓷生产的过程中,有一个至关重要但又常常被忽视的环节,那就是陶瓷生产炉的巡检。陶瓷生产炉长度一般约为100~200米,中间烧制输送线有大量轴承。需要巡检的点位包括顶层冒火检测,中间滚轴是否内部断轴检测,两边侧壁冒火检测。然而,由于长期的高温、重载和磨损,这些轴承很容易出现故障,导致生产中断,甚至引发安全事故。

为了解决这些问题,旗晟机器人研发了陶瓷生产线智能巡检系统。该系统采用先进的传感器技术和人工智能算法,能够对陶瓷生产炉进行全方位、实时的监测。通过对顶层冒火、中间滚轴内部断轴以及两边侧壁冒火等关键点位的检测,系统能够及时发现潜在的问题。

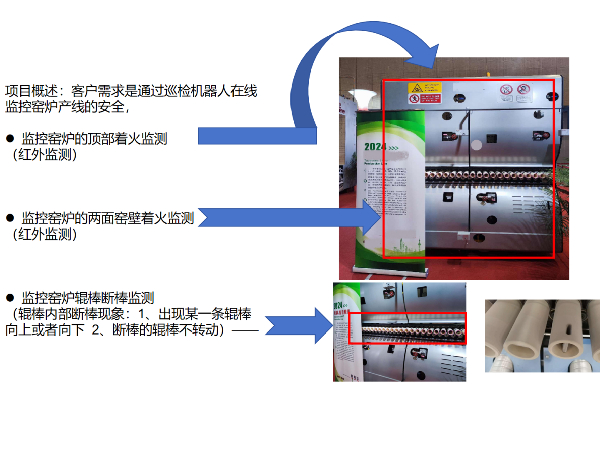

二、项目需求概述

需求是通过巡检机器人在线监控窑炉产线的安全,包括以下几点:

1、监控密炉的顶部着火监测、主要是有冒火现象

2、监控密炉的两面窑壁着火情况、包括掉落、破裂、缺失等

3、监控窑炉银棒断棒情况(辊棒内部断棒现象:出现某一条棒向上或者向下、断棒的辊棒不转动)

4、其他异常检测:异响,温度偏高,管道破损,设备损坏等

5、展示平台功能:实时视频传输;巡检轨迹呈现、机器人操控;任务配置、任务下发;数据采集归档;视频存储;报警、报表管理;远程实时查看视频等数据,重大故障、事故等能第一时间通知。

三、旗晟方案概述

本方案的实现主要依托巡检机器人本体、视觉检测系统、红外热成像系统、声纹识别系统对整个廊道进行全面巡检。同时智能巡检系统可以接入原有的摄像头,将AI功能赋予这些摄像头,使得摄像头具备识别人员行为,安全帽佩戴,现场明火,烟雾等情况的功能。

智能巡检系统主要组成包括:

1、巡检机器人1台,覆盖300~400米U轨道,覆盖生产线两侧;

2、整体监控平台:自带智能算法,实现实时监控、数据存储、视频采集存储、智能识别、报警报表、用户权限管理等功能;

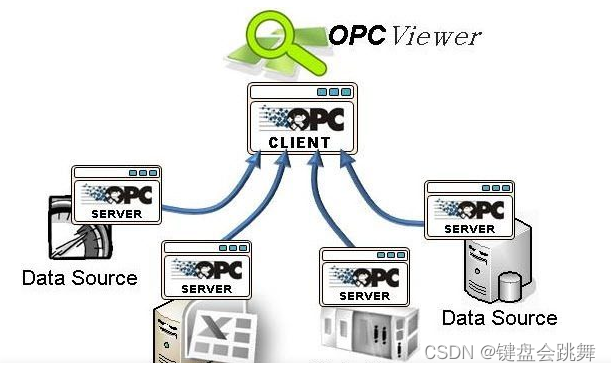

3、系统网络:以WIFI6为主干网络,通过智能网关将现场机器人信号转化成以太网信号接入主干网络,实现监控平台与现场各类设备的互联互通;

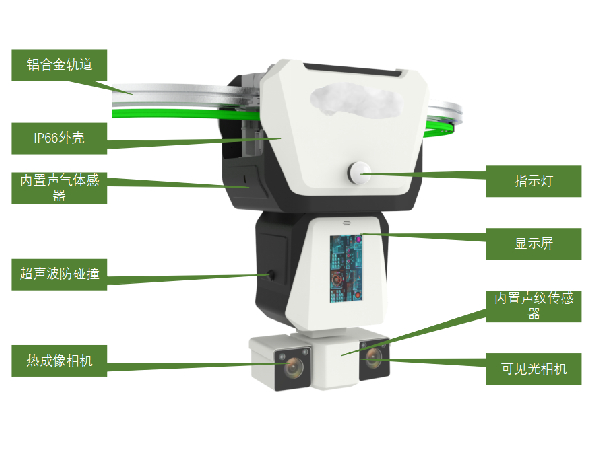

三、巡检机器人系统设计

轨道式智能巡检机器人的主要部件包括:本体、驱动电机、轮组、导轨、辅助轮组、边缘计算模块、5G/WIFI6通讯模块、360°全方位云台、可见光高清摄像机、声纹传感器、红外热像仪、气体传感器等。机器人示意图如下:(本案摄像头将客制化设计,安装在机器人前端,提升摄像头高度,增大视角),机器人具备爬坡能力,可以越过陶瓷产线上的的附属设备。

1、巡检机器人部分参数

1.1车体尺寸:530mm(L)×350mm(W)×560mm(H)

1.2使用温度:-20~80℃

1.3充电模式:磷酸铁锂电池+自主充电+手动充电

1.4行走定位:编码器+RFID定位

1.5行走速度:0~1m/s

1.6行走停止精度:±10mm

1.7爬坡:大于25度

1.8防护等级:IP66

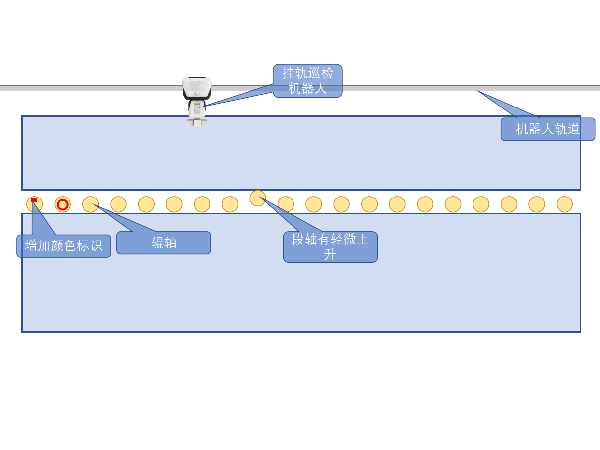

2、轨道敷设概述

轨道安装在陶瓷产线上方,沿陶瓷产线布置,如果遇到附属物阻挡,机器人可以爬坡越过,或者下降穿过。

四、软件平台及算法介绍

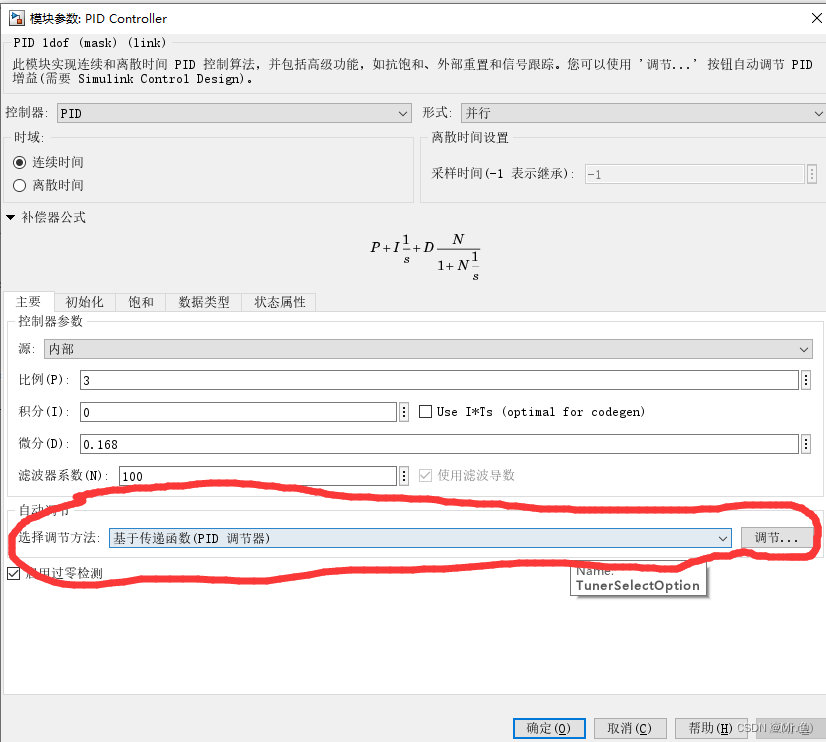

智能控制与数据分析软件采用分层的模块化结构,基于跨平台的BS架构;采用纯面向对象的编程语言JAVA进行托管代码编程;以面向对象的存储器实时数据库和大型商用关系型数据库相结合。通过多线程进行耗时任务的后台处理,避免阻塞用户的界面操作。软件系统的体系结构共分为4层,分别为界面层、基础技术层、开源组件服务、业务层和用户层,如图所示。各模块基于界面编程,广泛应用API界面,降低模块间的耦合,系统架构清晰,功能扩展方便。

1.1数据查询界面

数据查询界面分为,实时数据,报警数据,图片数据及打印数据界面。打印数据页面显示生成的数据报告列表,可通过日期区间查找数据报告。

1.2系统设置界面

系统设置界面主要包括阈值设置,用户管理,日志管理界面。用户管理主要显示已注册的用户信息,超级管理员可对用户进行密码更改,及删除用户操作。

1.3其他系统接口要求

平台提供标准的对外接口,以实现扩展应用、现有应用系统、硬件设备之间的数据通信与信息互动。应按照要求为远程服务预留数据接口,按需上传符合格式要求的数据。

1.4平台权限管理要求

支持按用户所属角色对每个用户授予不同权限,并支持设置用户级别,按照不同级别决定云台控制优先权;可在线授权、转移和收回权限,客户端刷新后即可生效。用户登录、操作等都进行权限查验。

陶瓷生产线智能巡检系统的出现,为陶瓷生产带来了创新与变革,它将成为陶瓷行业可靠的守护者,助力陶瓷生产的安全性和效率将得到极大的提升,为陶瓷行业的发展注入新的活力。