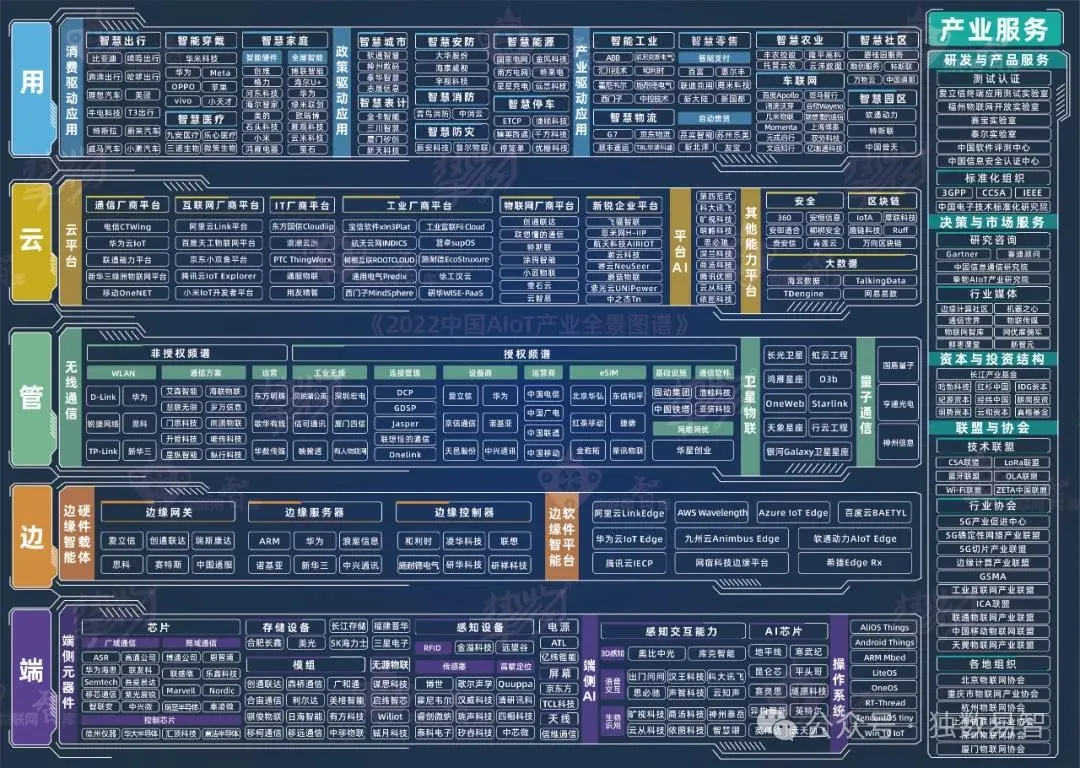

在当今数字化浪潮中,AIOT(人工智能物联网)与边缘智能宛如一对闪耀的双子星,正以前所未有的速度重塑着各个行业,为人们的生活与生产带来翻天覆地的变革。

一、AIOT:万物互联的智慧基石

AIOT 作为人工智能技术与物联网深度融合的结晶,为智能制造搭建起关键架构。物联网凭借多样的传感器与网络连接手段,将生产车间内的各类设备,从精密机床、机器人手臂,到物料传输带、仓储货架等,全部接入网络,实时捕捉设备运行参数、产品加工数据、物料库存信息等。而人工智能则如同赋予这一庞大生产体系 “智慧大脑”,深度剖析海量数据,挖掘潜在问题、优化生产流程并精准预测设备维护节点。

以航空发动机制造为例,生产线上的高精度加工机床、自动化装配机器人、无损检测设备等通过物联网互联互通。AI 系统实时收集机床的切削力、振动频率,机器人的关节扭矩、运动速度,以及检测设备反馈的零部件内部缺陷信息等数据。通过对这些数据的深入分析,优化加工工艺参数,使得发动机叶片的加工精度提升了 20%,同时装配效率提高了 30%。另外,依据过往数据与实时工况,AI 还能提前一周精准预测关键设备的故障隐患,预留充足时间安排维护,避免生产中断,极大降低了维修成本与停机损失。

又如在电子消费品制造工厂,通过物联网连接的 SMT(表面贴装技术)生产线设备,实时反馈贴片速度、贴装精度、焊料温度等参数。AI 算法依据订单需求、物料供应状况以及设备实时状态,实现智能排产,将生产周期缩短了 15%。同时,对产品质量检测数据的实时分析,能快速定位生产环节中的缺陷根源,次品率降低了 25%,确保了产品高质量交付。

二、边缘智能:突破云端局限,赋能智能制造现场

随着智能制造场景复杂度攀升,对数据即时处理、现场决策以及生产信息安全的诉求愈发强烈,边缘智能成为破局关键,将 AI 算力下沉至生产一线。

一方面,解决实时性难题。在高速运转的自动化生产线,如芯片封装测试环节,每秒都有大量产品数据从检测设备涌出,若依赖云端处理,往返的数据传输时延会造成生产线停滞。边缘智能设备在本地快速分析检测数据,实时甄别次品,即刻调整生产参数,保障生产线高效流畅运转。像某知名半导体企业,在其芯片封装车间部署边缘智能系统后,产品检测的实时性从原来的延迟 5 秒提升至实时反馈,生产线效率提升了 10%,次品流出率近乎降为零。

另一方面,严守数据安全底线。企业核心工艺参数、产品设计图纸等敏感信息在生产现场流转,边缘智能确保数据仅在本地有限范围处理,如涉密零部件加工区域的边缘计算节点,仅上传匿名化的关键生产指标至云端用于宏观生产分析,有效规避数据泄露风险,维护企业知识产权。某高端装备制造企业,通过边缘智能加密技术,成功防止多次外部网络攻击试探,保障了价值极高的核心技术图纸与工艺数据安全,避免潜在经济损失超千万元。

三、最新技术进展助力智能制造腾飞

芯片技术革新:面向智能制造的边缘智能芯片迭代加速。这些芯片针对工业场景强化抗干扰、耐高温特性,集成强大 AI 核心处理复杂工艺算法,搭配高速稳定的工业物联网通信模块,像西门子推出的用于工业自动化边缘计算的专用芯片,为智能生产设备提供强劲 “芯” 动力,保障长时间稳定运行。某钢铁企业在高温轧钢车间引入配备此类芯片的智能控制系统,在 500℃高温环境下稳定运行,实时精准调控轧钢工艺参数,钢材成材率提升了 8%。

算法优化:研发适配智能制造边缘场景的轻量化 AI 算法成果斐然。例如采用联邦学习技术,允许多个车间边缘节点协同训练模型却不交换原始数据,既汇聚群体智慧优化生产模型,又严守各厂数据隐私;模型压缩技术使高精度缺陷检测模型能在边缘设备轻松部署,快速识别产品细微瑕疵。在一家纺织印染联合工厂,各车间利用联邦学习共享布料染色经验模型,在不泄露各自独特工艺的前提下,整体染色一次合格率提升了 12%,同时模型压缩使得缺陷检测能在老旧边缘设备上流畅运行,节省了大量设备更新成本。

分布式协同:智能制造中的边缘智能迈向深度分布式协同。不同车间、厂区的边缘节点构建起紧密协作网络,如在大型机械制造集团,各地分厂的边缘智能系统实时共享设备健康状态、工艺经验,遇突发设备故障,远程分厂可迅速提供备用方案、调配物料,提升产业链整体韧性与灵活性。某跨国工程机械集团,旗下位于不同国家的分厂通过分布式协同边缘智能系统,在一次关键零部件供应商突发火灾停产事件中,迅速共享库存与生产替代方案,内部调配物料,确保全球订单交付仅延迟 1 周,避免了巨额违约损失。

四、面临的挑战与应对策略

尽管 AIOT 与边缘智能在智能制造领域大放异彩,但前行之路布满荆棘。

首当其冲是安全防护挑战。工业环境复杂恶劣,边缘设备易受电磁干扰、物理损坏,网络攻击面广,一旦中招可能引发生产线瘫痪。故而需构建工业级安全防护体系,采用硬件加密芯片、多重身份认证,结合实时入侵检测系统,为智能制造筑牢安全屏障。某化工企业曾因边缘设备遭黑客入侵,导致反应釜温度失控,险些酿成重大事故,后续投入重金升级安全防护,才避免类似风险再次发生。

其次,标准规范缺失。当前智能制造涉及众多厂商设备与软件系统,边缘智能接口、数据协议五花八门,不同品牌机器人、PLC 与边缘计算平台对接困难。产业联盟应加速统一标准制定,涵盖设备互联、数据交互、模型部署规范,促进行业生态良性发展。例如在某新兴智能家电产业集群,起初因标准不一,各企业间协同生产困难重重,后在当地政府引导下成立产业联盟制定统一标准,生产效率提升了 30%,产品创新周期缩短了 20%。

再者,人才供需失衡。既精通智能制造工艺流程,又掌握 AIOT 与边缘智能技术的复合型工程师稀缺。企业需内部强化跨部门培训,外部联合高校定制人才培养计划,打造适应智能制造转型的人才梯队。某汽车制造龙头企业,与多所高校合作开设智能制造特色专业,定向培养人才,同时内部开展轮岗培训,使得具备复合技能的员工比例从 10% 提升至 30%,有力推动了企业智能化升级。

AIOT 与边缘智能融合将把智能制造推向新高度。智能工厂将实现全流程自感知、自决策、自优化,生产设备基于边缘智能自主协同作业,动态调整工艺应对订单变化;虚拟工厂与现实生产无缝衔接,借助边缘算力实时渲染 3D 模型辅助远程运维、工人培训;个性化定制生产成为常态,AIOT 采集消费者需求,边缘智能驱动生产线柔性生产,快速交付定制产品。

原创 汽车数据从业者 独数易智