一、项目背景

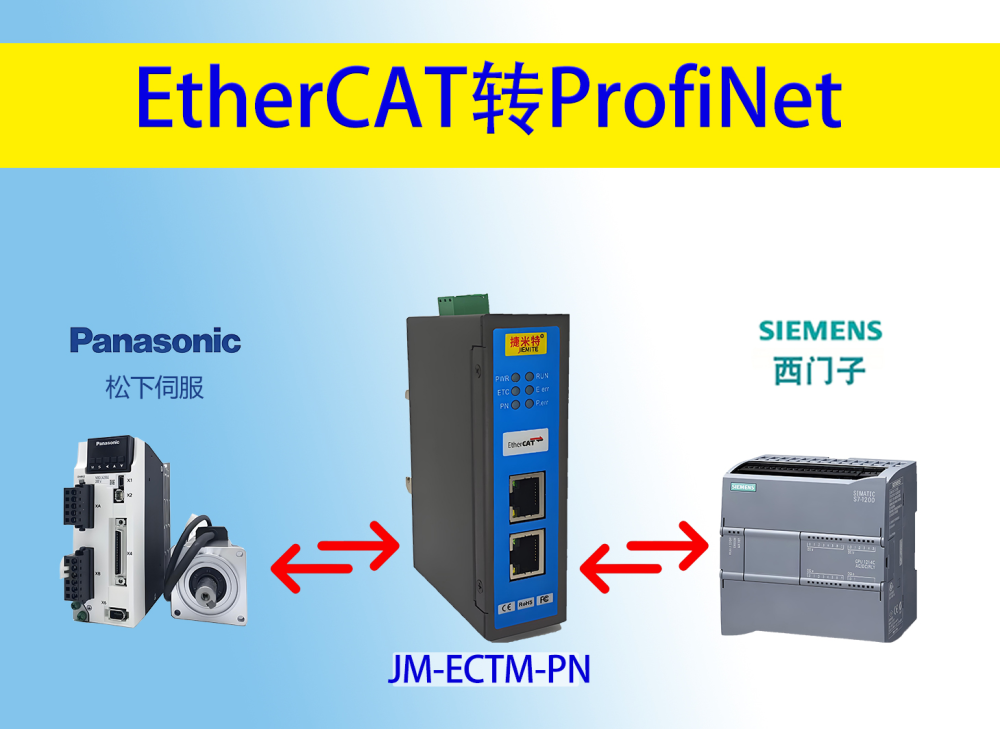

在自动化生产系统中,经常会遇到不同品牌设备之间需要进行数据交互和协同工作的情况。本案例中,需要实现西门子1200PLC与松下A6B系列伺服驱动器的通讯,以实现对伺服电机的精确控制。由于两者采用不同的通讯协议,直接通讯存在困难,因此引入JM-ECTM-PN协议转换网关来解决这一问题。

二、硬件设备

1. 西门子1200PLC:选用 CPU 1214C DC/DC/DC 型号,具备丰富的 I/O 接口和以太网通讯功能,用于控制逻辑的编写和数据处理。

2. 松下 A6B 系列伺服驱动器:搭配对应的伺服电机,具备高精度的位置、速度和转矩控制能力。

3. JM-ECTM-PN协议转换网关:一端支持PROFINET协议与西门子1200PLC通讯,另一端支持松下 EtherCAT 协议与松下 A6B 系列伺服驱动器通讯。

4. 网线:用于连接西门子1200PLC、JM - ECTM - PN 协议转换网关以及松下 A6B 系列伺服驱动器。

5. 电源模块:为各设备提供稳定的电源。

三、硬件连接

1. 西门子1200PLC与JM-ECTM-PN协议转换网关连接

o 使用网线将西门子 1200 PLC 的以太网口与 JM - ECTM - PN 协议转换网关的 PROFINET 端口相连。确保连接牢固,网线指示灯正常亮起。

2. JM-ECTM-PN协议转换网关与松下 A6B 系列伺服驱动器连接

o 根据松下 A6B 系列伺服驱动器的通讯接口类型,选择合适的线缆将捷米特JM-ECTM-PN协议转换网关的EtherCAT协议端口与伺服驱动器的相应通讯接口连接。连接完成后,检查通讯线缆是否连接正确,无松动现象。

四、软件配置

1. 西门子 1200 PLC 编程

o 打开 TIA Portal 软件,创建一个新的项目,并添加 CPU 1214C 设备。

o 在 OB1 组织块中编写控制程序。例如,通过定义变量来设置伺服电机的目标位置、速度等参数,并将这些参数通过 PROFINET 发送给JM-ECTM-PN协议转换网关。

o 示例代码如下:

1. JM-ECTM-PN协议转换网关配置

o 打开JM-ECTM-PN协议转换网关的配置软件。

o 在 PROFINET 配置界面,设置网关的 IP 地址,使其与西门子 1200 PLC 处于同一网段。例如,PLC 的 IP 地址为 192.168.0.10,可设置网关的 IP 地址为 192.168.0.11。

o 配置 PROFINET 通讯参数,如设备名称、子网掩码等,确保与 PLC 的设置相匹配。

o 在EtherCAT协议配置界面,设置与松下 A6B 系列伺服驱动器通讯的参数,如站号、波特率等。站号需与伺服驱动器的实际设置一致,波特率根据驱动器支持的范围和实际需求选择,例如 10Mbps。

o 映射西门子 1200 PLC 发送过来的数据到松下 A6B 系列伺服驱动器所需的寄存器地址。例如,将 PLC 发送的目标位置数据映射到伺服驱动器的位置设定寄存器,将目标速度数据映射到速度设定寄存器。

2. 松下A6B系列伺服驱动器设置

o 通过伺服驱动器的操作面板或上位机软件,设置通讯参数,使其与 JM - ECTM - PN 协议转换网关的EtherCAT协议设置相匹配。例如,设置站号、波特率等参数。

o 设置伺服驱动器的控制模式,如位置控制模式、速度控制模式等。在本案例中,若需要精确控制伺服电机的位置,可设置为位置控制模式。

o 确认伺服驱动器的参数设置保存无误。

五、调试与测试

1. 硬件检查

o 再次检查所有硬件设备的连接是否牢固,电源是否正常供电。确保各设备的指示灯状态正常,如 PLC 的运行指示灯、协议转换网关的通讯指示灯、伺服驱动器的电源指示灯等。

2. 软件下载与监控

o 将编写好的西门子 1200 PLC 程序下载到 PLC 中,并启动监控功能。观察程序中设置的参数是否正确,如目标位置、速度等参数是否与预期一致。

o 在JM-ECTM-PN协议转换网关配置软件中,查看通讯状态,确保 PROFINET 和 EtherCAT协议两端的通讯都已建立,数据能够正常传输。

o 通过松下 A6B 系列伺服驱动器的操作面板或上位机软件,查看接收到的参数是否正确,如目标位置、速度等参数是否与 PLC 发送的一致。

3. 功能测试

o 在 PLC 程序中发送启动命令,观察伺服电机是否按照设定的目标位置和速度运行。

o 改变 PLC 程序中的目标位置和速度参数,再次观察伺服电机的运行状态是否随之改变。例如,将目标位置从 10000 个脉冲改为 20000 个脉冲,观察伺服电机是否能够准确移动到新的位置。

o 检查伺服电机的运行精度和稳定性,如有偏差,可适当调整伺服驱动器的增益参数等,以优化控制效果。

六、总结

通过JM-ECTM-PN协议转换网关,成功实现了西门子1200PLC与松下A6B系列伺服驱动器的通讯。在实际项目中,这种跨品牌设备的通讯方案能够有效整合不同品牌的优势设备,提高自动化生产系统的灵活性和功能性。在实施过程中,硬件连接的准确性和软件配置的合理性是确保通讯成功的关键,同时,调试与测试阶段的细致工作能够及时发现并解决潜在问题,保障系统的稳定运行。