在当今制造业中,MES生产管理系统越来越受到关注,但在实际应用中也遇到了一些问题。本文分析了离散制造业和流程生产行业的MES应用现状,指出了这两个行业在部署MES管理系统时存在差异的原因,并探讨了如何在离散制造业提升生产效率,降低维护和培训成本。

MES系统通过信息的传递对从生产命令下发到产品完成的整个生产过程进行优化管理。当工厂中有实时事件发生时,MES能及时对这些事件做出反应、报告,并用当前的准确数据对它们进行约束和处理。在流程生产行业中,MES的应用相对较为广泛,因为其生产工艺过程中会产生各种协产品、副产品、废品、回流物等,需要进行严格的管理和跟踪。而在离散制造业中,MES的应用则受到了一些限制,因为其产品结构较为固定,生产设备的布置也较为简单。

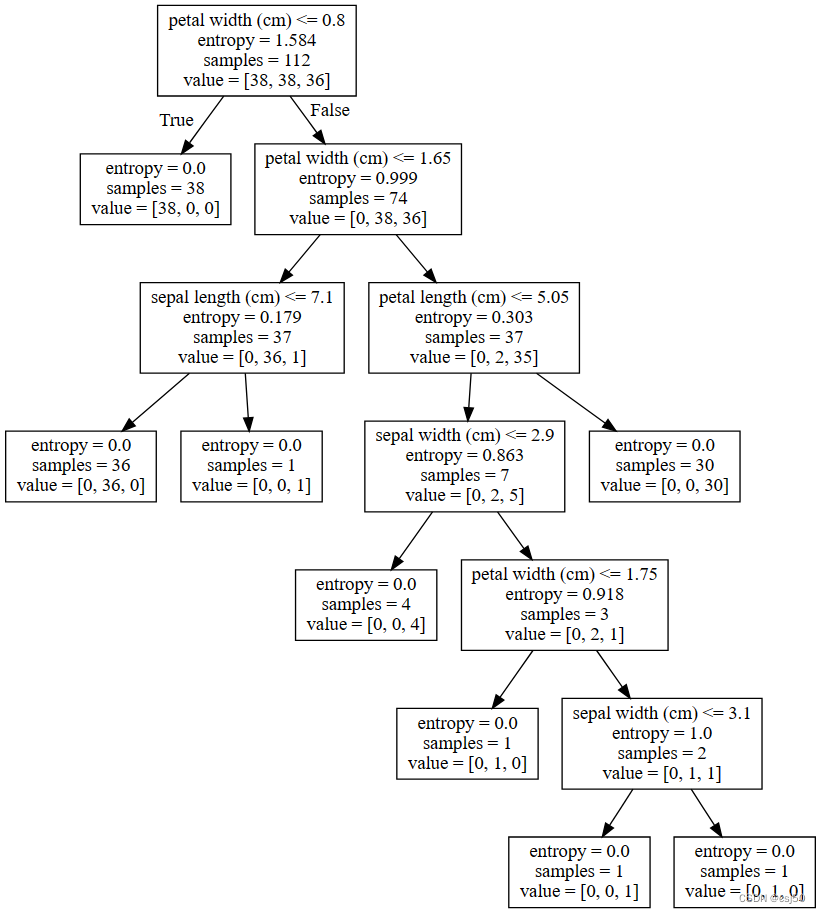

在离散制造业中,产品的结构可以用“树”的概念进行描述,每个零件或部件之间的关系非常明确。因此,离散制造业需要对所加工的物料进行调度,并且中间品需要进行搬运。而在流程生产行业中,每个产品的工艺过程都可能不一样,而且可以进行同一种加工工艺的机床有多台。因此,流程生产行业需要对原材料进行配比,以保证生产的稳定性和效率。

在离散制造业中,自动化水平主要在单元级,例如数控机床、柔性制造系统等。因此,离散制造业企业一般是人员密集型企业,自动化水平相对较低。而在流程生产行业中,则广泛采用大规模生产方式,生产工艺技术成熟,并且控制生产工艺条件的自动化设备也比较成熟。因此,流程生产行业企业生产过程多数是自动化的。

离散制造业企业的原材料主要是固体,产品也为固体形状。因此,存储多为室内仓库或室外露天仓库。而流程生产行业企业的原材料和产品通常是液体、气体、粉状等。因此,存储通常采用罐、箱、柜、桶等进行存储,并且多数存储的数量可以用能转变为电信号的传感器进行计量。

对于离散制造业来说,年度计划更具有重要性,它决定了企业的物料需求。主要从事单件、小批量生产的离散制造业企业需要具有良好的计划能力。而对于流程生产行业企业来说,主要采用大规模生产方式,只有在满负荷生产的情况下才能将成本降下来,从而在市场上具有竞争力。

通过以上分析可以发现,离散制造业和流程生产行业在应用MES时存在差异。这些差异主要体现在产品结构、工艺流程、自动化水平、生产计划管理、设备以及批号管理和跟踪等方面。为了在离散制造业提升生产效率降低维护和培训成本,企业需要综合考虑这些因素并制定相应的措施。例如加强企业各级部门人员的目标与标准统一、现场生产环节的严格高效执行等人员管理方面的工作;同时应该根据自身特点选择合适的离散型MES系统并进行优化调整;并且在应用过程中注意避免一味地盲目使用MES管理系统而是要结合实际情况进行合理的规划和布局这样才能取得更好的效果。