声明

本文是学习GB-T 28384-2012 平台式平型网版印刷机. 而整理的学习笔记,分享出来希望更多人受益,如果存在侵权请及时联系我们

1 范围

本标准规定了平台式平型网版印刷机的术语和定义、型式与基本参数、要求、试验方法、检验规则、

标志、包装、运输与贮存。

本标准适用于平台式平型网版印刷机(以下简称印刷机)。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文

件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191 包装储运图示标志

GB 2894 安全标志及其使用导则

GB/T 4728(所有部分) 电气简图用图形符号

GB/T 4879 防锈包装

GB 5226.1—2008 机械电气安全 机械电气设备 第1部分:通用技术条件

GB/T 6388 运输包装收发货标志

GB/T 9969 工业产品使用说明书 总则

GB/T 13306 标牌

GB/T 13384 机电产品包装通用技术条件

GB/T 14436 工业产品保证文件 总则

JB/T 6530 印刷机产品型号编制方法

3 术语和定义

下列术语和定义适用于本文件。

3.1

印刷速度 printing speed

衡量印刷机生产能力的一项主要指标。丝网印刷机按最大的刮印行程,以每小时的空运转印刷次

数为计量单位(次/小时)。

3.2

承印物 printing stock

能接受油墨或吸附色料并呈现图文的各种物质。

4 型式与基本参数

4.1 型式

4.1.1 按自动化程度划分:

a) 手动丝网印刷机:给料、印刷、收料均由手工完成;

GB/T 28384—2012

b)

半自动丝网印刷机:除给料和收料由手工操作外,其他工艺过程均能自动完成;

c) 自动丝网印刷机:给料、印刷、收料等全部工艺过程均能自动完成。

4.1.2 按印刷部件的运动形式划分:

a) 铰链式平网丝网印刷机;

b) 升降式平网丝网印刷机。

4.2 基本参数

基本参数应符合表1的规定。

表 1 基本参数

|

| ||||||||

|---|---|---|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

| ||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

| ||

4.3 型号和名称

印刷机的型号编制和名称应符合 JB/T 6530 的规定。

5 要求

5.1 一般要求

5.1.1 印刷机应按经规定程序批准的图样和技术文件制造。

5.1.2

印刷机应运转平稳,传动正常,操作机构灵敏可靠,执行机构运动协调准确,无卡阻、无抖动与自

发性移动。

5.1.3 润滑系统应工作可靠,无泄漏现象。

5.1.4 气动、液压系统的管道、阀门应密封良好,没有泄漏现象。

5.1.5 轴承工作温升不应大于35℃。

5.1.6 机器噪声不应大于78 dB(A)。

5.2 功能部件要求

5.2.1 刮墨板应调节灵活;刮墨板架应运行可靠,行程可以调节。

5.2.2 刮墨板与网版的角度调节范围应为55°~90°。

5.2.3 回墨板与网版的距离应能进行调节。

5.2.4 平台真空吸附装置应吸附牢固。

5.3 装配质量

5.3.1 主要部件装配质量应符合表2的规定。

GB/T 28384—2012

表 2 主要部件装配质量

单位为毫米

|

|

|

|

|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

5.3.2 网框或工作台的重复定位误差在 X 方向不应大于0.03 mm, 在 Y

方向不应大于0.03 mm。

5.4 印刷精度

5.4.1 同一 印版两次印刷十字线误差不应大于0. 1 mm,

套印合格率不应低于98%。

5.4.2 印品的墨色应均匀、图文线条应清晰。

5.5 电气要求

5.5.1

电气系统应布线整齐,排列有序、接头牢固;各种标记应齐全、清晰和正确,电气简图的图形符号

应符合 GB/T 4728(所有部分)的规定。

5.5.2 电气系统工作应正常、灵敏、可靠。

5.5.3 所有外露可导电部分都应按 GB5226. 1—2008 中8.2.

1的要求连接到保护联结电路上,保护 联结电路的连续性应符合GB 5226.1—2008

中8 .2 . 3的规定。

5.5.4 在动力电路导线和保护联结电路间施加500 V

直流电压时测得的绝缘电阻不应小于1 MΩ。

5.5.5 在动力电路导线和保护联结电路之间施加1000V 的电压,时间近似1 s,

不应出现击穿放电

现象。

5.6 外观质量

5.6.1 外露加工表面不应有磕伤、划痕、锈蚀等现象。

5.6.2 外露非加工面不应有凸瘤、凹陷、气孔等缺陷。

5.6.3

外露件镀层应细致、均匀,应具有规定的光泽度,无剥落、起泡、针孔、麻点或局部无镀层等缺陷。

5.6.4

涂漆件表面漆层应牢固、平整、光滑、色泽一致,不应出现有损美观的缺陷。

5.6.5

外露焊缝应牢固,呈光滑均匀的鳞片状波纹表面。连续焊缝不应出现间断、咬边、焊瘤、弧坑、烧

穿、表面气孔和裂纹等缺陷。

5.6.6

安全防护罩应表面平整,棱边挺直,间隙均匀,圆弧光滑,不应有凸起、凹陷和翘曲等现象。

5.6.7

外露液压、气动等管道布置应整齐有序,固定牢靠,管道不准许产生扭曲、折叠等现象。

5.6.8 标牌应平整、光洁,配置应合理、牢靠,不应有铆裂、偏斜、卷边等缺陷。

5.6.9 门盖的周边与相关的结合面缝隙应均匀,门盖开闭应灵活无碰撞。

GB/T 28384—2012

5.7 安全要求

5.7.1 传动系统、网架起落部分应有安全防护装置,并且安装完整、牢固可靠。

5.7.2 所有外露部位可触及的边角都应倒钝。

5.7.3 制动或安全机构应灵敏可靠,保证机器运转至任何位置时都能停机。

5.8 使用说明书和产品合格证

5.8.1 使用说明书的编写应符合GB/T 9969 的规定。

5.8.2 产品合格证的编写应符合GB/T 14436 的规定。

6 试验方法

6.1 空运转试验

6.1.1 空运转试验时,以60%的机器最高速度运转不低于1 h, 以 8 0 % 的 机

器 最 高 速 度 运 转 不 低 于 1h, 以机器的最高速度运转不低于0 . 5 h。

目视检查机器的运转情况、操作机构和执行机构、润滑系统

的工作情况、气动和液压系统密封情况。

6.1.2 空运转试验后,用点温计测量轴承温度并计算其温升。

6.2 功能部件检验

6.2.1

用万能角度尺测量刮墨板与网版的角度调节范围;手动测试刮墨板的调节灵活性。

6.2.2 手动调节回墨板与网版的间距,对其可调性进行检验。

6.2.3

用略大于工作台面开孔幅面的纸张放置在工作台上,启动真空吸附装置,对其吸附功能进行

检验。

6.3 装配质量检验

6.3.1 主要部件的装配质量检验,用常规测量仪器检查,具体测量时应按附录

A 中的检测方法。

6.3.2 网框或工作台的重复定位误差的检验,应按附录 A 中 A.4 和 A.5

的检测方法。

6.4 印刷试验

6.4.1 试验条件

6.4.1.1 环境温度18℃~22℃;相对湿度55%~65%。

6.4.1.2 试验用纸为250 g/m²

的白版纸,纸张应平整均匀,纸幅面大于最大印刷幅面的70%。

6.4.1.3 印刷试验用铝制网框,选用(100~120或(250~300)目/in 的网版与印刷纸张用的丝

印油墨,以机器的最高印刷速度进行印刷试验(当环境条件不能满足试验条件时,允许选用75%的机器

最高速度印刷)。

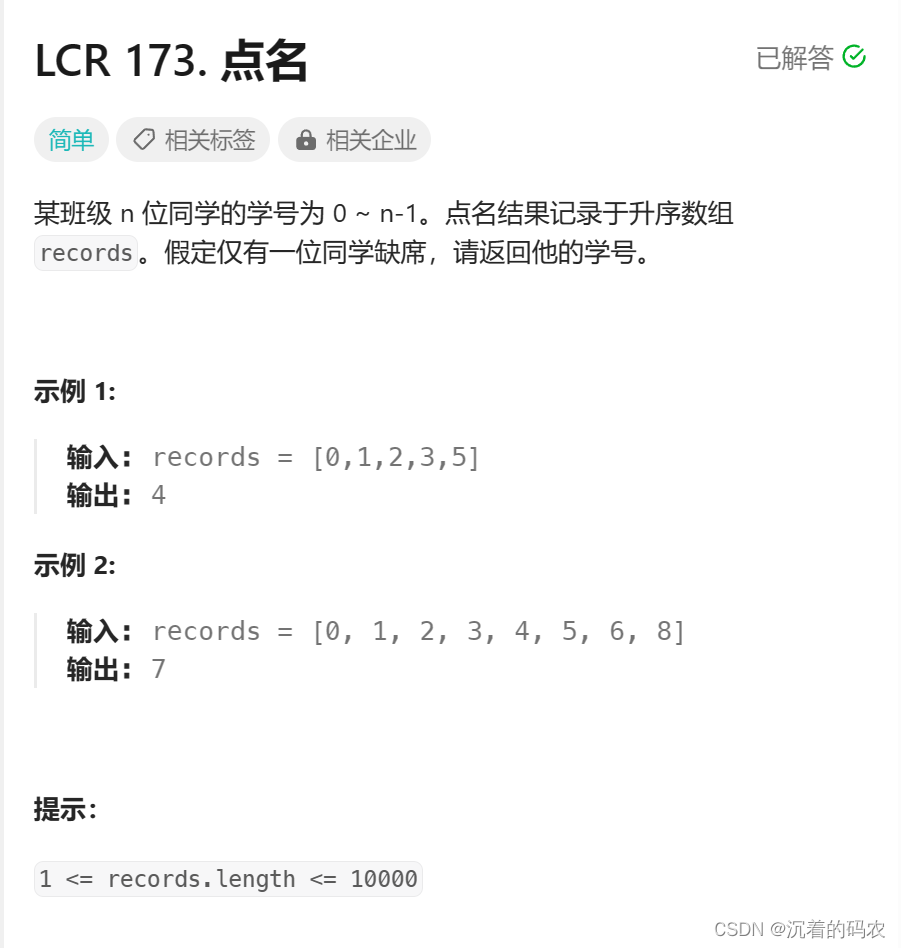

6.4.2 印刷精度检测

承印物用图1所示的版面连续单次印刷10张,用分度值为0.01 mm

读数显微镜测量十字线线宽,

取10张承印物线宽的平均值作为第一次印刷的线宽。在同一印版下,对同一承印物连续进行两次印

刷,连续取样50张,用分度值为0.01 mm 读数显微镜测量套印十字线

A、B、C三线,印刷条件相同的情

况下,两次印刷后两线外侧距离与第一次印刷的线宽之差值应符合5.4.1的规定。

GB/T 28384—2012

说明:

1 定位块;

2——套印十字线;

3——承印物。

注:套印十字线长10 mm, 线宽≤0.2 mm。

图 1 印刷精度检测

6.4.3 墨色与图文线条检测

用图2所示的版面单次印刷,连续取样25张,目测检查样张的墨色与图文线条情况。

单位为毫米

说明:

Li— ≥3/4 额定最大纸张长度;

L₂— ≥3/4额定最大纸张宽度;

A— 图形线条宽度≤0.3 mm。

图 2 墨色与图文线条检测

6.5 电气要求检验

6.5.1 切断电源,目视检查电气系统布线、各种标记等情况。

6.5.2

选用一个适当速度,反复进行启动、停止操作,检查电气系统工作状况。

6.5.3 按 GB 5226. 1—2008

中18.2.2的试验方法,检查保护联结电路的连续性。

6.5.4 按 GB 5226. 1—2008 中18.3的试验方法,检查绝缘电阻。

6.5.5 按 GB 5226. 1—2008 中18.4的试验方法,进行耐压试验。

GB/T 28384—2012

6.6 外观质量检验

目视检查机器的外观质量。

6.7 安全要求检查

目视和测试所有的防护装置。

6.8 噪声测量

开动印刷机所有噪声源,在最高印刷速度下空运转,用普通声级计测量 A

声压级噪声,测量点水平 位置(见图3),噪声测量点距地面高度为1.5 m,

距机器四周外轮廓线1 m 处,测量点之间的距离为2 m

左右,图示测量点为参考点,可根据测量轨迹长短增加或减少测量点,其中第 i

点为巡回测量最大噪声

点,各测量点噪声值的算术平均值即为印刷机的噪声值。

图 3 噪声测量点位置图

7 检验规则

7.1 出厂检验

7.1.1 每台产品应由制造厂质量检验部门检验合格后方可出厂。

7.1.2

每台产品出厂检验时应符合5.1.1~5.1.5、5.2、5.3、5.5~5.7的规定,若有一项不合格,该产

品为不合格产品。

7.1.3

每批产品抽一台出厂检验时应符合5.1.6、5.4、5.8的规定。若有一项不合格,应再抽两台进行

检验;再不合格,则应对该批产品逐台进行检验。

7.2 型式检验

7.2.1 有下列情况之一 时,应进行型式检验:

a) 新产品和老产品转厂生产时的试制定型鉴定;

b) 正式生产后,如结构、材料、工艺有较大改变、可能影响产品性能时;

c) 停产一年以上又恢复生产时;

d) 连续生产时,每年至少进行一次;

e) 出厂检验结果与上次型式检验发生较大差异时。

7.2.2 型式检验项目应按第5章规定的内容检验。

GB/T 28384—2012

8 标志、包装、运输与贮存

8.1 标志

8.1.1 每台产品应在明显部位固定标牌,标牌应符合 GB/T 13306

的规定,内容至少应包括:

a) 制造厂名称、产品原产地;

b) 产品型号、名称;

c) 产品执行标准编号;

d) 产品主要技术参数;

e) 出厂编号;

f) 出厂日期。

8.1.2 对易造成人体伤害的位置应设置符合 GB 2894

的安全标志。如:当心触电、注意安全、当心机

械伤人、当心烫伤等标志。

8.1.3 包装储运图示标志,应符合 GB/T 191 的规定。

8.1.4 运输包装收发货标志,应符合GB/T 6388 的规定。

8.2 包装

8.2.1 印刷机出厂包装应符合GB/T 13384 的规定。

8.2.2 装箱前机件、工具备件、附件的外露加工面应进行防锈处理,应符合

GB/T4879 的规定。

8.2.3 每台产品出厂时应附有下列随机文件:

a) 产品合格证;

b) 使用说明书;

c) 装箱单(含总装箱单和分装箱单)。

8.2.4

产品分多箱包装时,随机文件应放在主机箱内,分装箱单应放在相应的包装箱内。

8.3 运输

产品在运输起吊时,应按包装箱外壁箱面的标志稳起轻放,防止碰撞。

8.4 贮存

8.4.1

产品包装箱应贮存在干燥、通风的地方,避免受潮。室外贮存时应有防雨措施。

8.4.2

贮存期超过一年应在出厂前进行开箱检验,若包装损坏影响产品出厂时应更换包装。

GB/T 28384—2012

附 录 A

(规范性附录)

主要部件装配质量检测方法

A.1 工作台平面度检测方法

如图 A.1

所示,把刀口尺放在工作台面上,用塞尺测量平尺与工作台面之间的间隙,变换刀口尺在

工作台面上的方位,测量整个工作台面,检测最大间隙。

图 A.1 工作台平面度检测示意图

A.2 刮刀架座导轨与工作台面平行度的检测方法

如图 A.2

所示,将千分表固定在刀架座上,表触头接触工作台面,移动刀架座,测得位移量;变换表

触头接触工作台面的位置,检测表触头的最大位移量。

图 A.2 刮刀架座导轨与工作台面平行度的检测示意图

A.3 垂直升降式机器床身与工作台面的垂直度检测方法

检测步骤(如图 A.3):

a) 按示意图,刀架座上下运动,测表头位移量;

GB/T 28384—2012

b) 直角尺和等高块在工作台面上水平转动90°,测表头位移量;

c) 直角尺和等高块在工作台面上回转90°,测表头位移量;

d) 反复检测几次,测表头最大位移量。

图 A.3 床身与工作台面的垂直度检测示意图

A.4 X 方向重复定位误差检测

如图 A.4

所示,把磁力千分表座固定在一静止的物体上,升降式机器下降网框(铰链式机器向下转

动网框、工作台移动式机器移动工作台)到运行的限位,使千分表触头接触网框(工作台移动式机器使千

分表触头接触工作台)X

方向的外侧面,机器慢速往返运行,使触头与其接触五次,以五次表值的最大

差值为重复定位误差。

图 A.4 X 方向重复定位误差检测示意图

GB/T 28384—2012

A.5 Y 方向重复定位误差检测

如图A.5

所示,把磁力千分表座固定在一静止的物体上,升降式机器下降网框(铰链式机器向下转

动网框、工作台移动式机器移动工作台)到运行的限位,使千分表触头接触网框(工作台移动式机器使千

分表触头接触工作台)Y

方向的外侧面,机器慢速往返运行,使触头与其接触五次,以五次表值的最大差

值为重复定位误差。

图 A.5 Y 方向重复定位误差检测示意图

延伸阅读

更多内容 可以 GB-T 28384-2012 平台式平型网版印刷机. 进一步学习

联系我们

DB63-T 2107-2023 水位观测 自记水位计比测规程 青海省.pdf

![[架构之路-228]:计算机硬件与体系结构 - 硬盘存储结构原理:如何表征0和1,即如何存储0和1,如何读数据,如何写数据(修改数据)](https://img-blog.csdnimg.cn/img_convert/ec8a420edd3c717b8212414255d52239.png)