本文分享自华为云社区《公式中获灵感,这群研究生在云上攻克铝电解能耗难题》,作者: 华为云社区精选。

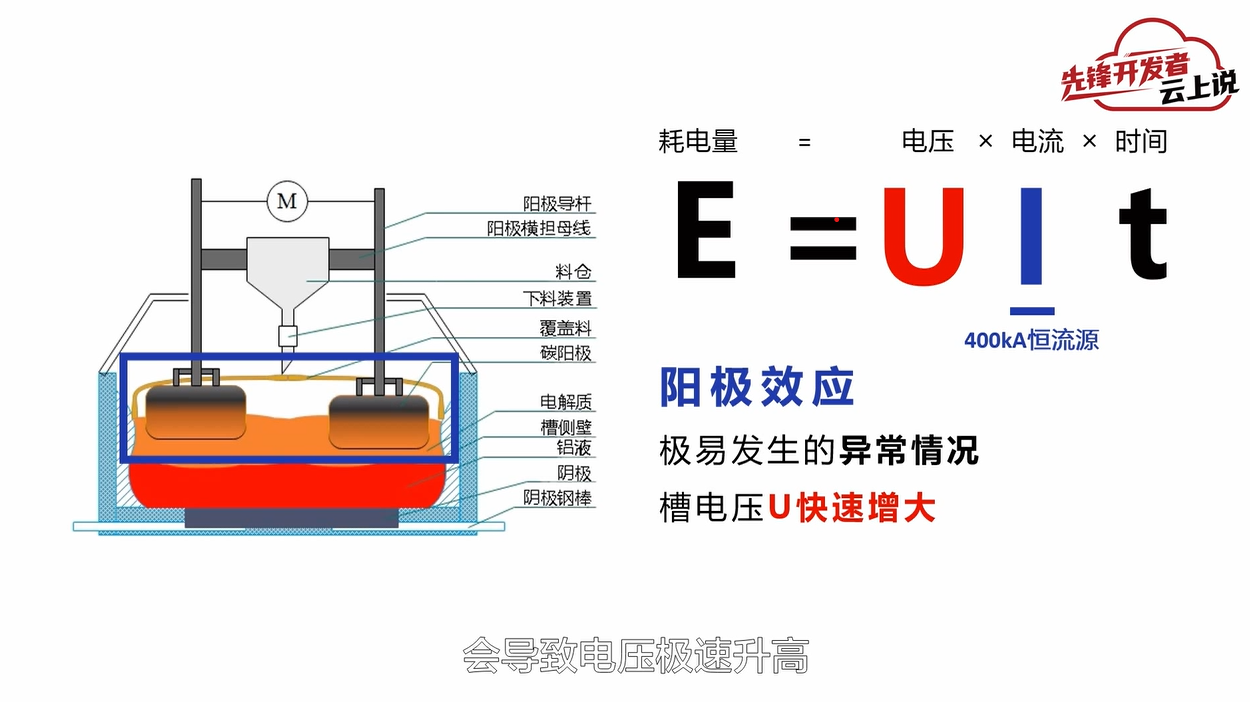

E(耗电量)=U(电压)*I(电流)*t(时间)

在这个简单的公式背后,有一群来自北京科技大学的研究生团队,攻克了电解铝行业的耗能难题。

戳我查看完整版视频

面对“耗能大户”,他们从一个公式中获得灵感

谈到“铝”,这是大家再熟悉不过的一种金属材料,小到家里的门窗、笔记本电脑,大到汽车、航空航天制造都用到了它。伴随着金属铝的广泛应用,其主要生产制造方式铝电解工业产量也持续上涨。

高产量背后,却让铝电解成为工业领域最严重的“耗能大户”,根据《有色金属行业碳达峰实施方案》数据统计,2023年铝电解行业的总耗电量和总碳排放量都占到了全国总量的6%~7%左右。

彼时,就读于北京科技大学自动化学院的郭腾宇,因为一次电解铝厂的实习经历,萌生了将自己在校研究的课题与实际应用相结合的想法,以期攻克氧化铝电解过程产生的高能耗难题。回校之后,他拉上课题组内部几位志同道合的同门,大家一拍即合,综合了工厂的实际生产需求和痛点出发,从一个简单的公式中获得了灵感,提出一种可以有效降低耗电量的方法。

根据公式E=U*I*t,耗电量是和电流、电压以及时间成正比,目前铝电解生产用到的电解槽都是由恒流源进行供电,那么在一定时间内电压就是影响能耗的关键。而铝电解过程中有一种名为阳极效应的异常情况,会导致电压极速升高。

“于是我们研发了阳极效应预测模型,该模型可以根据铝电解过程的相关参数来判断阳极效应的发生情况,并基于此开发了一款针对铝电解行业的能耗智能监测管理系统,提前预测并抑制阳极效应的产生,从而降低电压减少实际耗电量。”

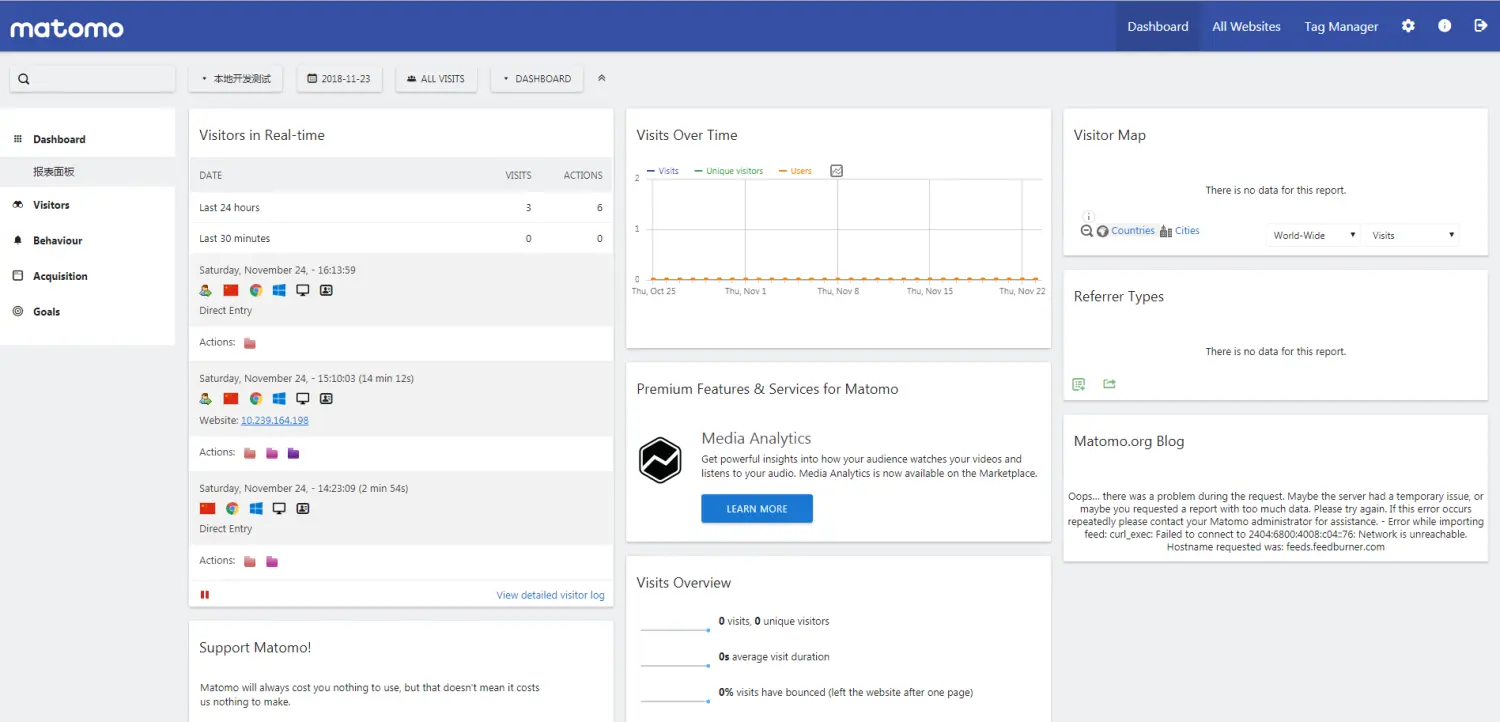

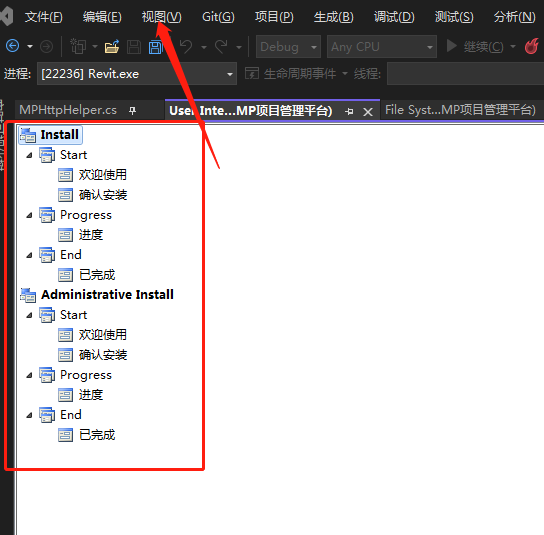

从本科到研究生阶段,历时三年时间,郭腾宇带领团队将项目一点点完善落地,并成功应用于某铝电解企业。去年的华为云开发者大赛上,郭腾宇和团队成员:负责华为云软件开发的刘子卓,负责可视化界面设计的陈丹丹,研究算法模型的袁浩洲,以及硬件研发应用的万家祺,将这个项目从本地迁移到了华为云上,进一步提高了能耗监测的效率,并降低了开发成本,最终凭借本项目获得了中国区学生赛道的金奖。

端边云的完美协同,云上书写节能新篇章

最初选择迁移到华为云的时候,郭腾宇有点忐忑不安,“一开始我们不知道从何入手,花了很多时间去了解华为云的产品技术。好在实际应用后,华为云的很多产品服务很便捷地实现我们的需求,同时降低了开发成本,最终达成的效果也远超预期。”

在铝电解工厂的现场,各种机械设备多又杂,线路环境复杂,很容易出现通信问题,再加上分布在各个厂区的数据难以汇总,数据管理非常不方便。

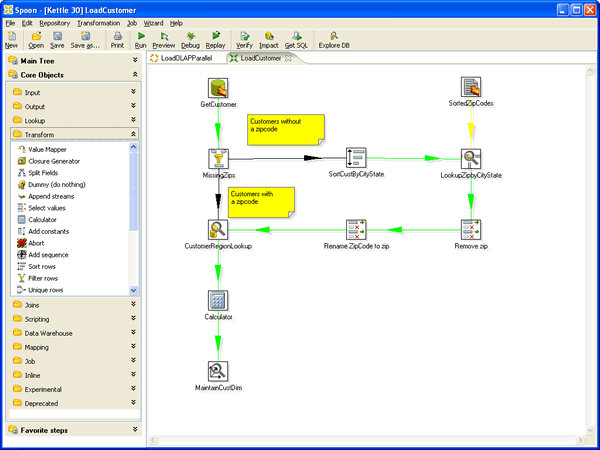

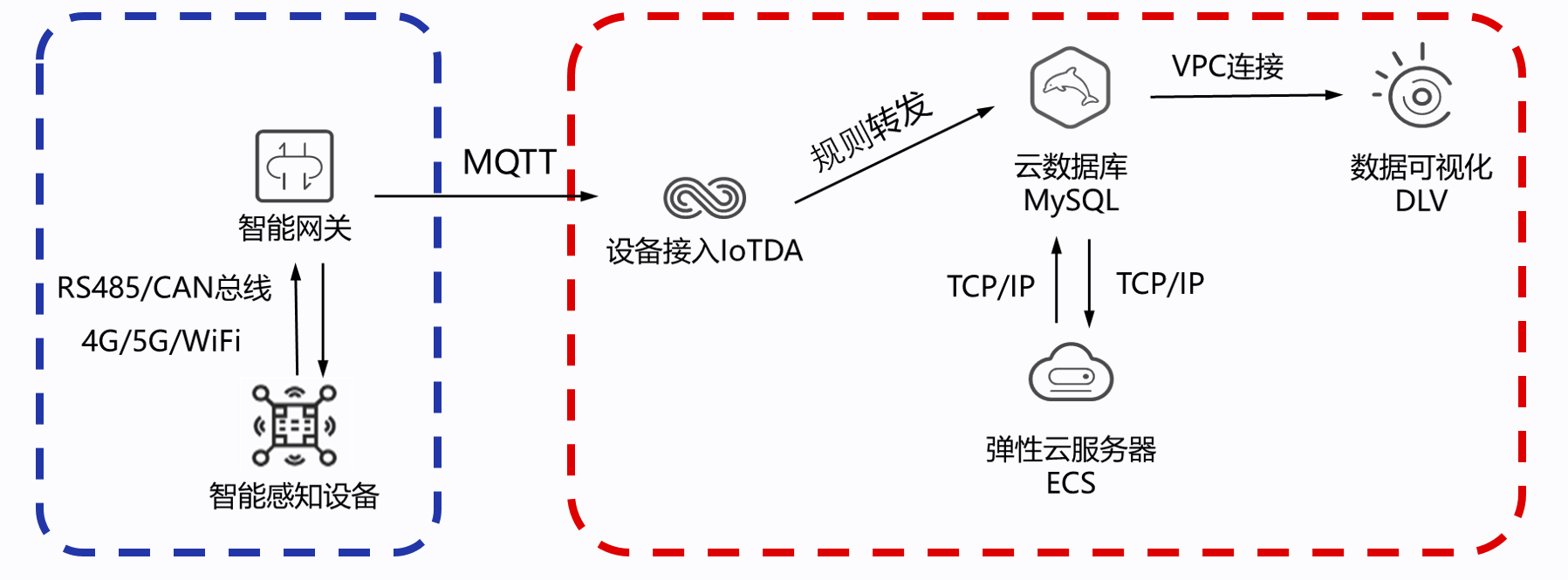

现在基于华为云,郭腾宇和团队构建了一套云边端三层架构的铝电解能耗监测管理平台。

在硬件侧,他们自主研发了若干传感器节点,实现了重要工艺参数的实时监测与控制;在边缘侧,由智能边缘网关汇总节点采集到的数据,上传到华为云物联网平台IoTDA,IoTDA再将数据转存到华为云数据库。

在应用侧,基于阳极效应预测模型开发了智能管控平台,部署到华为云ECS云服务器上,一旦预测到阳极效应的发生,平台可以自动控制相应电解槽下料口的开闭,通过加入一定数量的氧化铝原料,提前抑制阳极效应。

郭腾宇表示,“现在,连上网就可以直接将数据传到华为云IoT物联网平台上,设备管理变得很方便,而且能够实时监测关键数据,实现多个厂区的数据汇总,同时各地的专家经验也可以在云平台上进行迁移,服务于全国铝电解行业。”

经郭腾宇团队现场实验和测算,设备连接到华为云平台后,每年可进一步节省能耗支出,人工维修等大量成本。

青年开发者“铝”海破浪,未来可期

作为项目负责人,郭腾宇需要在铝电解现场完成软硬件的部署实施,并及时与华为云技术专家沟通解决项目上云迁移过程中遇到的难题。

他表示,“在与华为云合作部署项目时,从早期的技术路线调研,到最终解决方案的确定,华为云官网上详细的技术文档,以及华为云技术专家的大力支持,帮助我们一点点打通了技术通路。”

同时,由于他们的指导老师与华为云在产学研融合方面的合作,以及参加了2023年的华为开发者大赛,团队获得了华为云产品的免费试用服务,大大降低了前期的上云开发成本。

据了解,该项目的部分技术成果已成功应用于某铝业公司,郭腾宇和团队相信,未来铝电解工业能耗监测管理平台在全国范围内应用后,会有效降低整个铝电解行业的能耗水平,为双碳目标的实现贡献一份绵薄之力。

回首项目开发过程中与团队成员攻坚克难的的点点滴滴,郭腾宇也是颇为感慨,“通过团队协作,我们统筹协调内外部各种资源,亲身体验到了将前沿技术应用于实际问题解决的全过程,也极大拓宽了技术视野和专业技能,非常有成就感。”

青年开发者“铝”海破浪,云上攻克铝电解能耗难题,未来可期。

点击关注,第一时间了解华为云新鲜技术~

![[-007-]-Python3+Unittest+Selenium Web UI自动化测试之定位元素Xpath更高级用法](https://img2024.cnblogs.com/blog/1437068/202407/1437068-20240710144522435-206452337.png)