制造业的排产工作是个具有难度的复杂工作,计划员经常面临的是数千种原材料、数百道工序、数十条生产线,还要考虑设备维护、工人排班、交期承诺等众多因素。在过去,人工使用excel或者辅助排产工具排产绰绰有余。然而,当下人工排产已经无法应对多订单的非标定制趋势,APS自动化生产排程的需求应运而生。

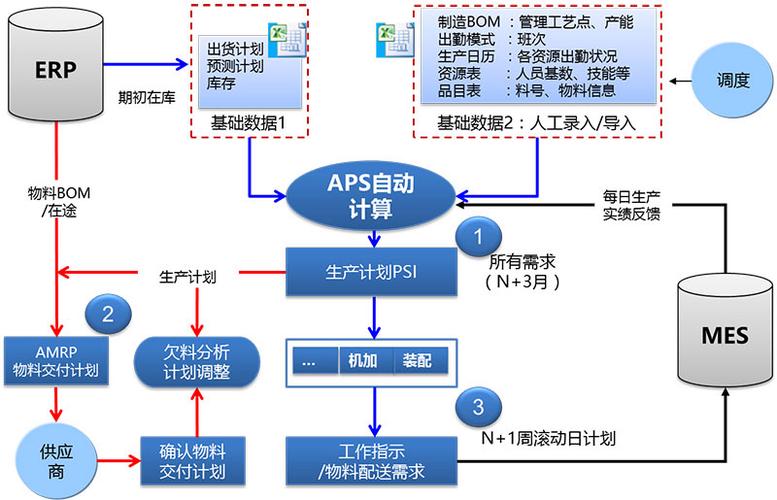

相对食品、化工流程生产行业,具有离散、小批量、多工序生产特性的电子、家电、汽车、机加工等行业更需要APS高级计划排程。APS 是一种用于企业生产需求与产能供给的求解器工具,它将企业的销售订单的需求在MRP物料需求计算后转化为生产需求,再使用有限产能模型、动态仿真技术对订单交期进行模拟,最终输出工单日计划及资源使用计划下达到车间执行 。APS算法引擎不再依赖计划员的经验,而是运用先进的运筹学算法,在考虑所有约束条件的情况下,快速生成最优解,这个过程只需几分钟,而人工排产需要多人协作、耗费数个小时才能完成工作量。

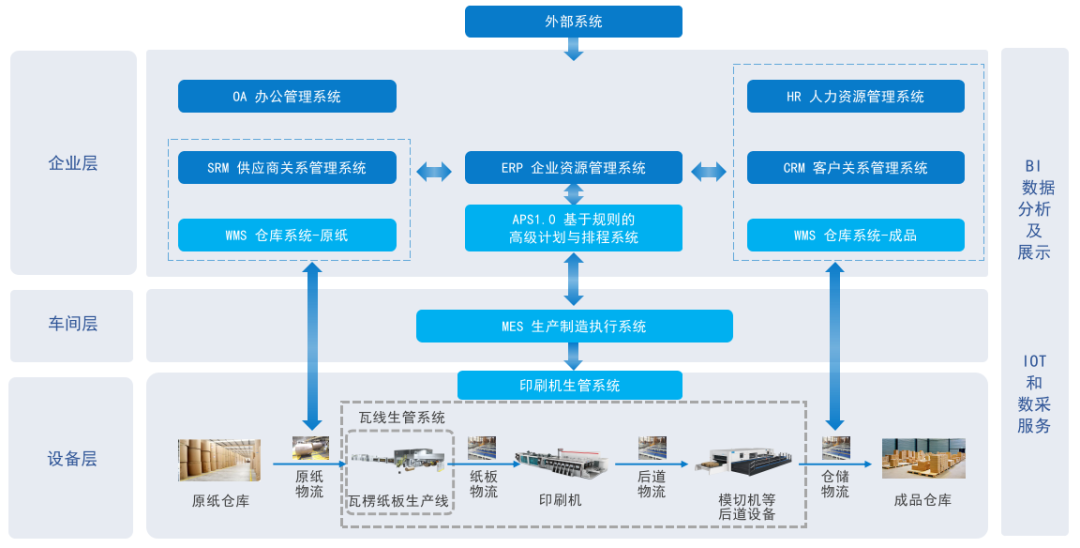

传统的ERP系统中的MRP模块基于无限产能排产受到很多的诟病,APS 系统在功能上是可以替代MRP的,在这种情况下就衍生出了一种新型集成方式,即APS独立于MRP和MES之外的一个系统,并且实现跟这两个系统的集成。APS的计划在实际运行过程面临很多挑战,任何一个环节的计划发生变化的时候,相关联的计划都要进行调整,这种方式在理论上是无懈可击的,但是最终的效果还是需要APS项目实施过程中考量的因素。

一个APS项目在企业的成功落地需要考虑多方因素,APS项目是一套集算法、业务、数据、计划于一体的工业软件,其中算法是灵魂,业务是核心,数据是基础。APS项目经理不仅要懂企业需求,还要懂企业业务流程,更要懂算法,APS项目经理只有深入企业业务,将企业需求与业务融入APS项目中,才能更好的保证APS项目成功落地。

算法是APS系统的灵魂,它决定了排程模型输出的计划精准度。APS排程模型是将实际问题抽象为数学模型的过程,将复杂的生产计划和排产问题转化为可求解的数学问题。它是算法设计的基础,需要将实际问题中的各种约束进行建模,并与算法内部的优化机制相融合,最终达到求解的精确度接近最优解。

业务是APS系统的核心,它决定了企业现有信息化系统业务与APS系统集成后发挥的能力。APS系统需要充分考虑企业的实际业务场景,能够精确控制每个生产单元的时间和资源,特别是企业人工排产本身痛点所在的点,往往这些细节的实现会影响着项目整体的目标完成度,及APS使用人群的满意度。

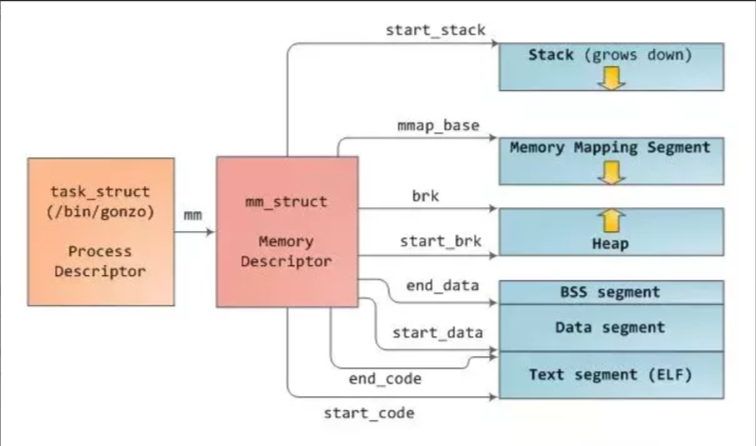

数据是APS的基础,他决定了APS项目上线的难度及实施周期。企业的信息化水平,决定这APS排产所需的数据的完整度,APS系统需要与企业ERP、MES、WMS等系统进行连接并获取数据。

APS系统之所以是算法、业务和数据的结合体,是因为它需要同时满足企业的业务需求、确保系统的技术稳定性和可扩展性,打好数据准确性基础以及利用算法进行优化和智能决策支持。所以要想将APS在复杂的实际生产环境下完美落地,需要既懂业务、又懂开发、还懂数据、也懂算法的综合性人才主导或不同专业协调配合,同时APS也需要不断与用户磨合达到最终稳定状态。