过去,企业以ERP数据或MRP数据为基石手动计划排程,在生产计划建议上无法实现高精准的交期预测、高效的资源调度管理。现在,企业在信息化的基础上集成APS高级计划排程,以助于其缩短订单生产周期、提高工作效率、降低库存成本,从而在战略上帮助企业实现供应链全流程产销协同一体化。

随着市场供需模式的改变,过去产品大规模定制化需求时代已经一去不复返,取而代之的是多品种、小批量的个性化生产模式。尽管不少的企业的信息化水平已经通过CRM、ERP、MES等系统的应用得到了提高,但仍然面临工单齐套不明、依赖人工跟踪、计划与生产信息传递的效率低的痛点。在当下竞争日益激烈的背景下,如何提高订单交付的准时性和敏捷性、实现内部生产资源的高效调度、减少呆滞库存及库存资金占用,成为企业最为关心的重点问题之一。

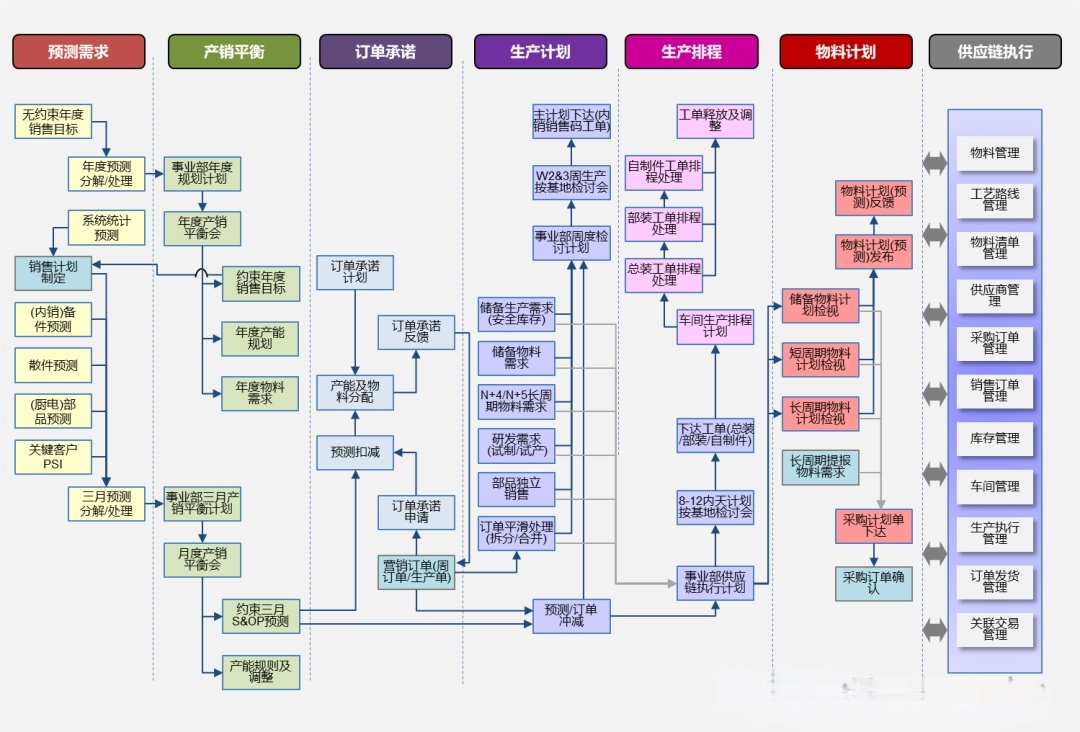

APS高级计划排程系统(以下简称“APS系统”)就是为解决上述问题而生,基于历史同类产品的应用,企业对APS产品的认知还停留在订单交期预测、计划排程等功能上。现如今的APS产品的解决方案已经能够帮助企业实现销售、采购、计划、生产、物流多业务模块全流程产销协同一体化管理运营,从需求预测到产销平衡、从物料采购到保障生产,实现端到端的供应链全流程管理。

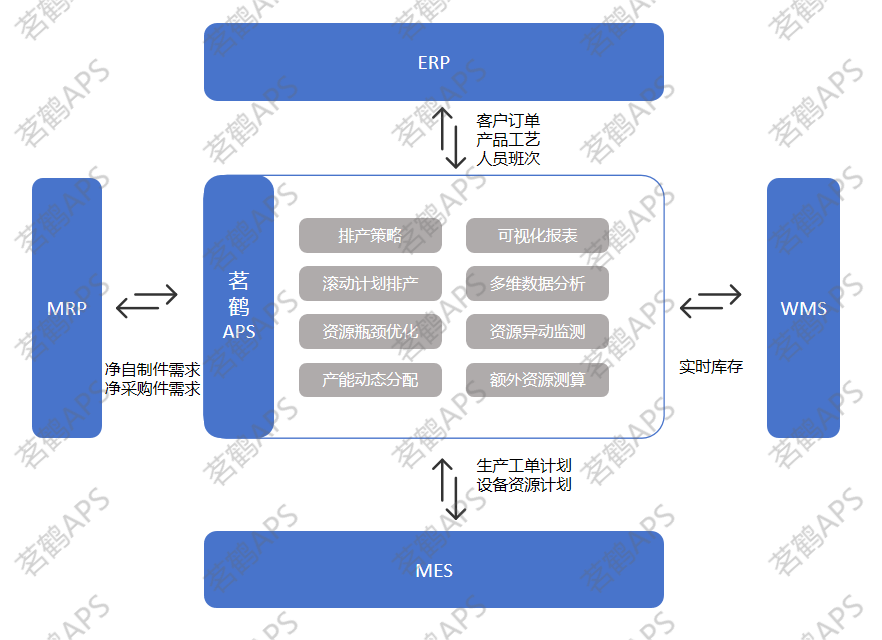

APS系统是算法类软件产品,适用于汽车制造、电子、家电、机械、食品、医药等离散制造行业,解决多物料、多供应商、多工序、多设备、多订单等复杂业务场景。一般咨询APS产品的企业相对都具有较高的信息化水平,尽管如此,APS项目的实施也并非易事,它十分考验APS项目经理对企业需求的理解和把控。下面我们将从“MRP+APS+MES”产销协同一体化解决方案角度,为大家介绍架构设计与目标。

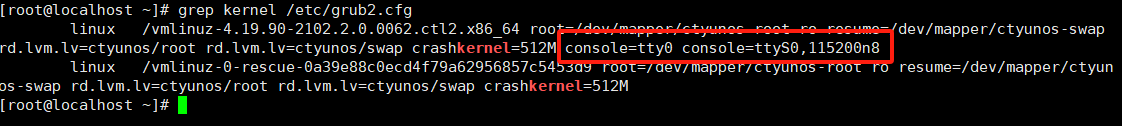

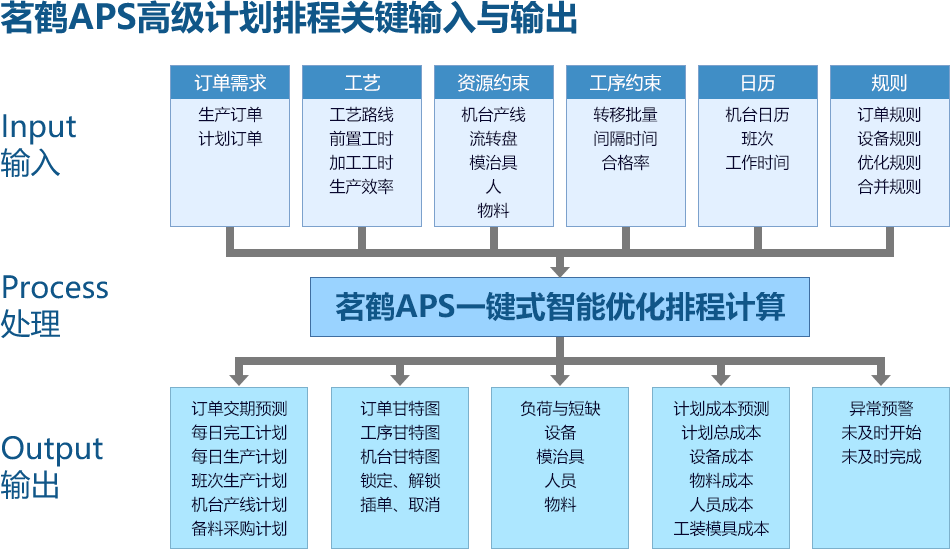

首先,APS系统的有限产能模型需要ERP、MES系统的数据支撑,如物料、BOM、工艺路线等基础资料;销售订单、采购订单、生产订单、及时库存等业务数据;班次、人员、设备、模具等生产资源。其次,APS系统需要制造策略数据支撑,这部分则是MRP运算结果可直接提供的数据支撑。那从整个业务流程走向上看,ERP系统提供了销售端的需求,由MRP系统根据计划方案中的制造策略输出净生产需求,APS在有限产能模型的帮助下对其进行精准生产排程,并输出交期预测、生产计划、资源使用计划(人员分配计划、设备及模具使用计划),APS系统再将正式的生产计划传输到MES系统中做执行及汇报,后续重复流程最终实现滚动排程的效果。

整个解决方案以订单为核心,实现各业务环节的无缝衔接、信息透明,通过优化生产排程来提高生产效率和产品质量。那从解决方案的应用来看,APS系统核心功能包括交期预测、生产排程、资源分配和异常处理四部分,各部分功能简介如下:

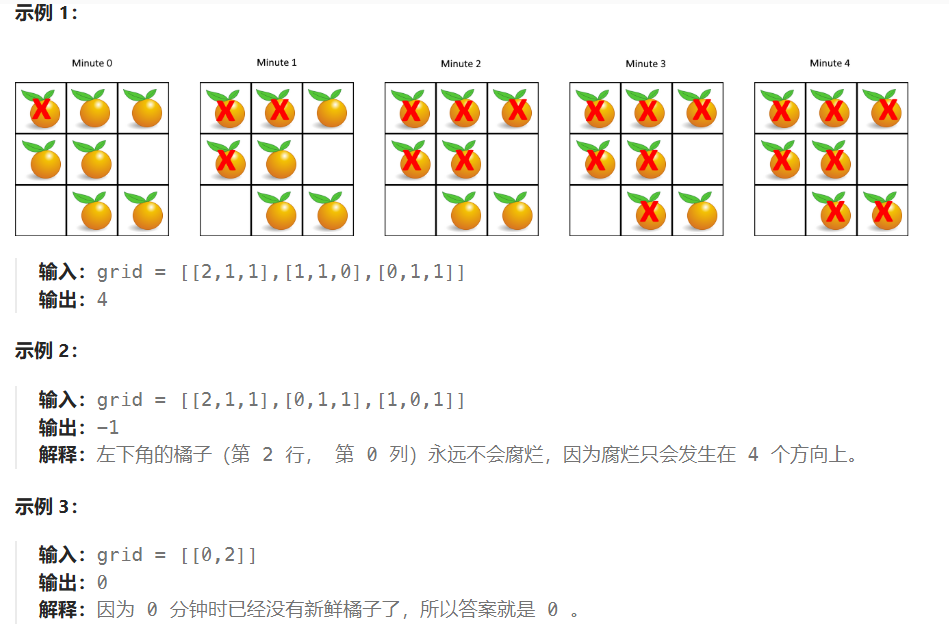

一、根据市场需求和预测,结合产品的制造策略得到净生产需求,使用动态仿真技术对订单交期进行模拟,以确定生产的产品种类、数量和交货日期。

二、在生产排程建模中,根据生产需求、设备产能、工艺约束对订单进行生产排程,以确定每个产品生产的开工完工时间,并确保生产和交货时间的准确性。

三、根据排程进行产能资源分配,包括人力资源、产线设备资源、物料供应、模具使用等,以确保资源的充分利用和效益最大化。

四、根据实际执行结果、设备及人员等异动情况,进行生产排程的动态监控和修正,及时处理生产中的问题,保证生产进度和产品质量的达成。

最后,我们从市场企业对APS产品应用反应来看,APS系统考虑以下功能才能在企业实施应用中得到更好的效果提升。

1、全面覆盖业务:解决方案涵盖预测需求、产销平衡、订单承诺、生产计划、生产排程、物料计划、供应链执行等关键环节。

2、多层级计划:整合所有端需求,设计多层级计划体系,从年度规划到月度、周度计划,逐步实现需求的平滑和资源的优化配置。

3、高效集成能力:能快速、低成本的与ERP、MRP、MES等系统集成,将实施工作核心聚焦在企业业务的实现上。

4、多视角展示:从组织、业务、系统三个视角全面展示项目蓝图,确保各环节紧密配合。

5、定制化能力:拥有产品二开能力,支持客户定制化需求以满足不同工厂的特定业务场景。