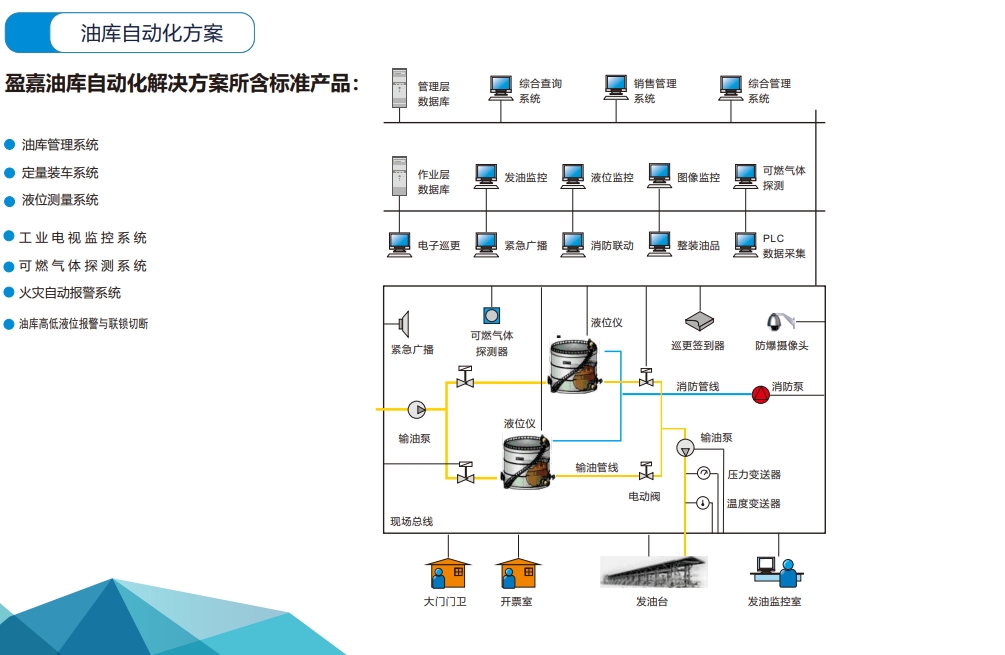

随着物联网(IoT)、人工智能(AI)和大数据技术的快速发展,传统油库管理模式正在向高度自动化的方向转型。现代油库自动化系统通过传感器、智能设备、数据通信和云端平台的协同工作,实现了从储运管理到安全监控的全流程智能化。以下是油库自动化运行的核心机制和关键环节:

- 数据采集与感知:构建“智慧感知网络”

油库自动化的核心在于实时数据采集,这是整个系统的“神经末梢”。通过部署大量高精度传感器,油库可以全面感知其运行状态。

关键参数监测

储罐液位、温度、压力等数据;

管线流量、阀门状态;

油品质量(如密度、含水量);

环境参数(如可燃气体浓度、温湿度)。

传感器技术

使用工业级防爆传感器,确保在高危环境中稳定运行;

支持无线通信(如LoRa、NB-IoT)或有线传输(如RS485、Modbus)。

边缘计算

在本地网关设备上进行初步数据处理,减少云端负载,提高响应速度。

2. 数据传输与通信:实现“万物互联”

物联网技术为油库自动化提供了高效的数据传输能力,确保感知层的数据能够快速、可靠地传递到云端。

通信协议

支持多种工业协议(如OPC UA、Modbus、BACnet),兼容现有设备;

采用5G、Wi-Fi 6、LoRa等无线通信技术,满足不同场景需求。

网络安全

数据加密传输(如TLS/SSL协议);

防火墙和访问控制,防止未经授权的访问;

实时监控网络异常行为,防范黑客攻击。

3. 数据分析与决策:AI赋能智能化管理

采集到的数据通过云端平台进行存储、清洗和分析,并结合AI算法生成智能化决策建议。

实时监控与预警

系统对储罐液位、管线压力等关键指标进行实时监控;

当检测到异常(如泄漏、超压)时,系统会自动发出警报,并触发应急措施。

预测性维护

利用机器学习算法分析设备历史数据,预测潜在故障;

提前生成维护计划,将被动维修转为主动防护,降低停机风险。

优化调度

根据下游需求动态调整储罐分配和装卸计划;

结合物流信息(如船舶到港时间、运输路线),优化储运流程。

4. 自动化执行:从指令到行动

自动化系统不仅负责数据分析,还能直接控制设备完成任务,真正实现“无人值守”。

智能阀门控制

根据调度指令自动开启或关闭阀门,调节油品流动;

实现精准计量,减少储运损耗。

装卸车自动化

通过RFID、二维码识别车辆信息,自动匹配装卸任务;

无人化操作,缩短装卸时间,提升效率。

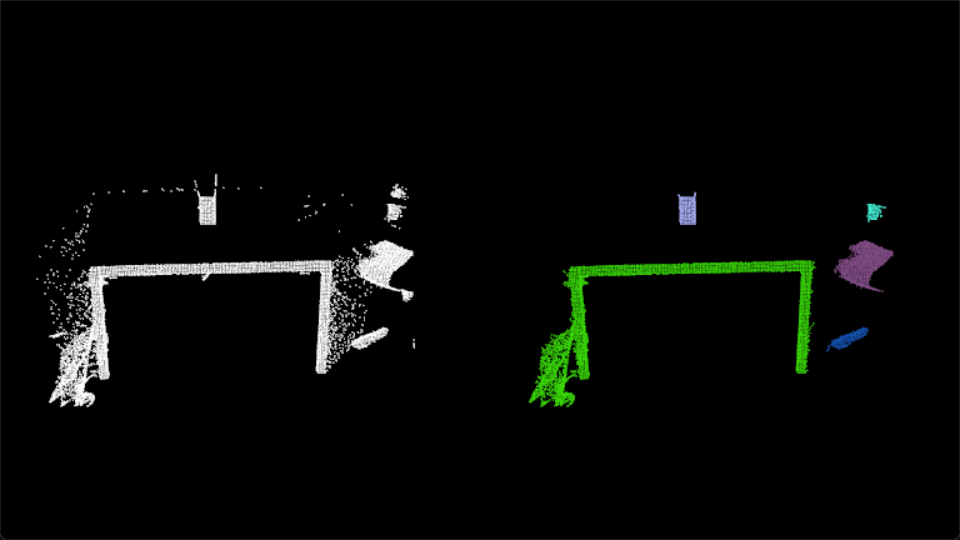

机器人巡检

部署巡检机器人,定期检查储罐、管线等设施的状态;

配备摄像头、红外传感器,识别隐患并上传数据。

5. 可视化与远程管理:打造“数字孪生油库”

通过三维可视化技术和数字孪生模型,管理人员可以直观地掌握油库的运行状态,并实现远程操控。

云飞扬智能化油库管控平台

构建油库的智能化管控平台实时显示储罐液位、管线流向、设备状态等信息;

支持多终端访问(PC、平板、手机),方便随时随地查看。

远程监控与指挥

管理人员可通过云端平台远程监控多个油库的运行情况;

发生紧急事件时,快速启动应急预案,协调资源。

6. 安全保障:多层次防护体系

油库属于高危场景,自动化系统必须具备强大的安全保障能力。

环境监测与报警

实时监测可燃气体浓度、火灾隐患等,及时发出警报;

联动消防系统,自动启动灭火装置。

视频监控与AI识别

部署高清摄像头,结合AI算法识别异常行为(如非法入侵、设备异常);

支持人脸识别,确保只有授权人员进入敏感区域。

灾备与冗余设计

关键设备采用双备份设计,确保系统高可用性;

数据定期备份,防止因意外丢失。

7. 全链条协同:推动行业生态升级

云飞扬油库自动化不仅服务于单一油库,还通过打通上下游数据接口,构建能源储运生态。

与炼化生产的联动

根据炼厂生产计划,提前安排储罐分配;

动态调整库存,避免资源浪费。

与物流运输的协同

接入港口船舶到港信息,优化装卸顺序;

联动加油站销售数据,动态调整配送路线,降低空驶率。

绿色节能

通过能耗监测和优化调度,减少能源浪费;

符合“双碳”目标要求,助力可持续发展。

总结:油库自动化的未来展望

在物联网技术的驱动下,油库自动化已经从传统的单一功能管理迈向了全面智能化的新阶段。通过数据采集、实时监控、智能分析和自动化执行,油库运营效率显著提升,安全性大幅增强,同时降低了人工成本和资源损耗。

未来,随着5G、AI和区块链等新技术的进一步应用,油库自动化将更加高效、智能和安全。例如:

区块链技术 :用于记录油品流转过程,确保数据透明可信;

无人机巡检 :扩大覆盖范围,提高巡检效率;

AR/VR技术 :辅助设备维护和培训,提升操作精度。

油库自动化不仅是能源仓储行业的技术革新,更是推动能源行业高质量发展的重要引擎。