案例背景

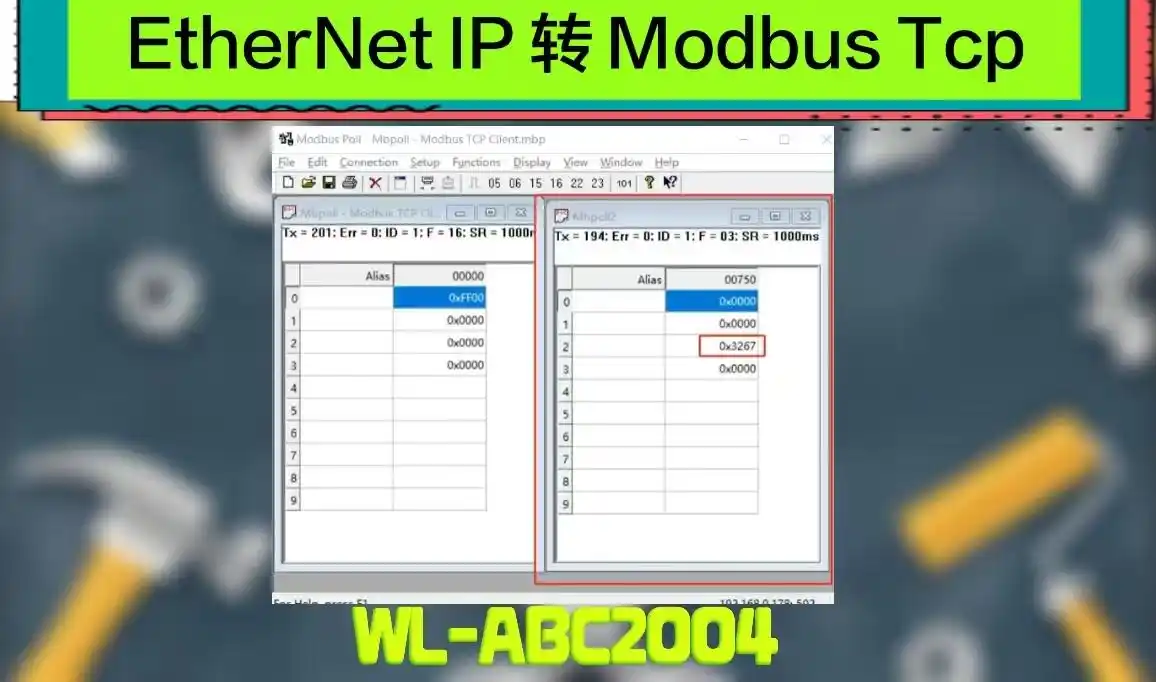

在某化工生产车间,需要对反应釜的温度、压力、液位等参数进行实时精确监测和控制。现场的智能仪表用于采集这些数据,而汇川 PLC 作为核心控制单元,负责整个生产过程的自动化控制和数据处理。然而,仪表采用 Profibus DP 协议,汇川 PLC 支持 EtherCAT 协议,两者之间无法直接通信。

本说明书描述了捷米特JM-DPM-ECT网关模块作为PROFIBUS DP主站转EtherCAT 从站(以下简称DPM-ECT)网关模块的各项参数,具体使用方法和注意事项,为方便工程人员的操作使用。

PROFIBUS网络和EtherCAT网络之间无缝内部连接至控制系统及所连接的设备。该网关可实现在两个网络之间快速传输循环I/O数据。

解决方案

- 硬件连接:将捷米特JM-DPM-ECT的Profibus DP接口与智能仪表连接,确保仪表的 Profibus DP 通信功能正常开启并配置好相应的参数,如波特率、站地址等。将捷米特JM-DPM-ECT的EtherCAT接口与汇川PLC的EtherCAT接口相连,使用标准的 EtherCAT 通信电缆进行连接,并确保连接牢固5。

- 软件配置:在汇川 PLC 编程软件中,配置 EtherCAT 通信参数,包括设置通信波特率、从站地址等,使其与捷米特 JM-DPM-ECT 的 EtherCAT 侧参数相匹配。在捷米特 JM-DPM-ECT 的配置软件中,进行 Profibus DP 主站和 EtherCAT 从站的参数配置。设置 Profibus DP 侧的波特率、主站地址、从站地址范围等参数,以及 EtherCAT 侧的输入输出数据长度、映射关系等5。

-

数据传输与监控:在PLC编程中,通过编写相应的程序,实现对捷米特JM-DPM-ECT的EtherCAT从站数据的读取和写入操作,从而实现与智能仪表的 Profibus DP数据交互。可以使用 PLC 的监控功能,实时查看与仪表通信的数据状态,如仪表测量值、报警信息等,以及发送给仪表的控制指令和参数设置是否正确执行。

配置置方法

EtherCAT网络组态

介绍如何使用TwinCAT模拟EtherCAT主站与DPM - ECAT通讯。

1、导入XML文件

将ECAT-CANopen模块从站的XML文件复制粘贴至TwinCAT3安装目录(默认安装路径):C:\TwinCAT\3.1\Config\Io\EtherCAT;

2、 新建工程

1. 打开安装好的TC3软件,在电脑右下角右键点击TC3图标,选择“TwninCAT XAE(TcXaeShell)”

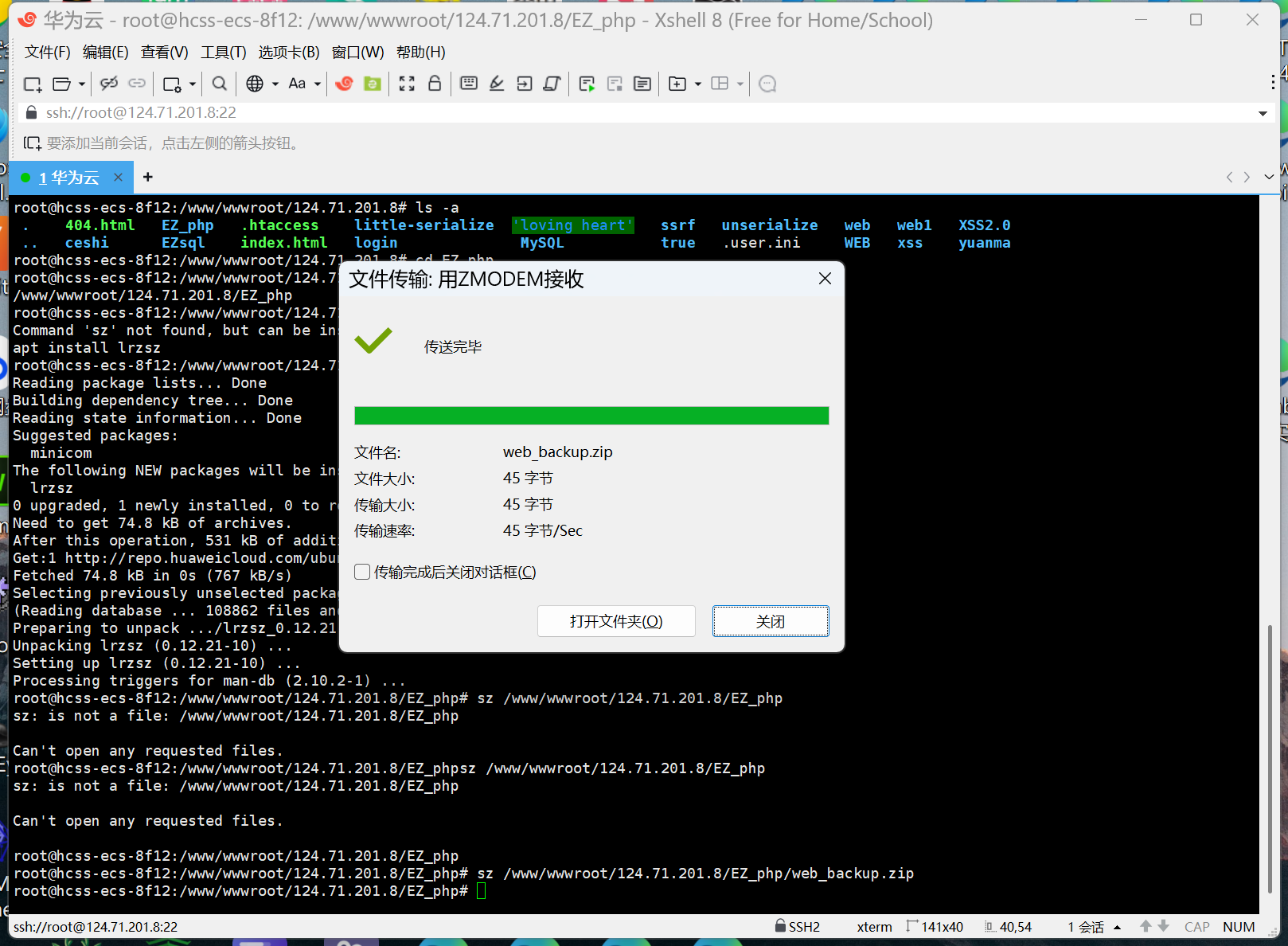

扫描从站设备过程:

1. 在上图中“I/O”展开“Devices”的位置,点击鼠标右键选择“Scan”扫描连接的从站或者选中“Devices”后点击扫描按钮“ ”;

”;

2. 点击“确定”按钮,弹出“1 new I/O devices found”对话框,选择所需要的Ethernet接口,点击“OK”; 如下图所示:

3. 点击“是(Y)”将扫描从站设备;

4. 选择是否进入“Activate Free Run”,点击“否”;

5. 正常扫描到如下设备:

4.2.4 过程数据

1. 在如下窗口“Process Data”选项页中,将清楚的看到TC3已经分配好I/O数据给ECAT- CANopen模块;MbxOut和MbxIn的大小不需要修改;“Size”表示数量用于访问数据的命令字节长度;即CANopen网络数据访问的输入输出数据长度;

2. 运行TC3软件,主站控制器与ECAT-CANopen模块建立通讯后,可看到从站设备已经进入“OP”状态;说明EtherCAT连接建立成功;

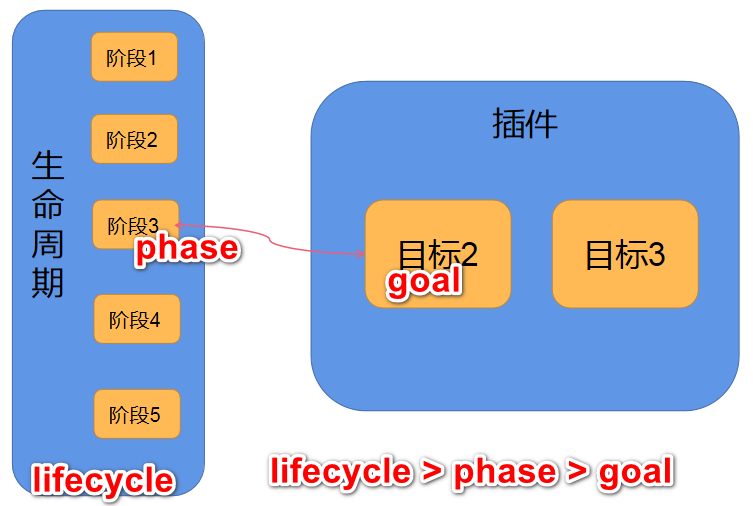

4.3 模块工作原理

4.3.1数据映射原理

DPM-ECT设备作为连接PROFIBUS DP总线和EtherCAT网络的网关,其内部在EtherCAT数据和PROFIBUS数据之间建立了一种映射关系,并且按照映射关系来交换数据。

在网关设备中有两块数据缓冲区,一块是输入缓冲区,PROFIBUS DP主站读取PROFIBUS DP从站的数据存放至PROFIBUS输入数据区,内部数据交换缓存之EtherCAT输入数据区,EtherCAT主站通过功能块读取;另一块是输出缓冲区,EtherCAT主站通过功能块写入数据至EtherCAT输出数据区,数据交换后缓存至PROFIBUS输出数据区。直至映射至PROFIBUS DP从站;

应用效果

- 实现协议转换与稳定通信:捷米特JM-DPM-ECT成功实现了 Profibus DP和EtherCAT两种协议转换,打破了汇川PLC与智能仪表之间的通信障碍,确保了数据的稳定传输。在长时间的运行过程中,未出现因协议转换而导致的数据丢失或通信中断的情况,为生产过程的稳定运行提供了可靠的通信保障。

- 提高生产效率与质量:通过实时获取智能仪表的精确监测数据,汇川 PLC 能够及时根据生产过程中的实际情况调整控制策略,如精确控制反应釜的温度、压力和液位等参数,优化生产流程,提高了生产效率和产品质量。同时,快速准确的通信也使得故障报警能够及时传递给操作人员,减少了因故障处理不及时而导致的生产损失。

- 降低系统成本与维护难度:避免了因设备不兼容而需要更换设备或采用复杂的中间转换设备的情况,降低了系统的硬件成本和维护成本。捷米特JM-DPM-ECT的配置相对简单,易于操作和维护,减少了技术人员的工作量和维护难度。此外,其稳定的运行也减少了因通信故障导致的生产停机时间,进一步降低了生产成本。