在石化行业,管道安全一直是一个备受关注的话题。输气管道在高风险地区的安全运行一直备受关注,特别是在地质灾害频发的山地、沿线地形复杂、易受自然灾害影响的区域。为了保障管道的可靠运行并降低地质灾害带来的风险,石化企业引入了应力应变监测系统,借助PreMaint设备健康管理平台,实现了管道的智能化管理和事故早期预警。

管道安全的挑战

石化行业的输气管道具有压力高、距离长、沿线地形复杂、线路多埋地敷设等特点,这使得管道在运行中面临着诸多安全隐患。特别是在易发生地质灾害、水灾、穿越、占压等高风险区域,管道局部形变及位移应力会随时间累积,难以被及时发现。这种情况严重时,可能导致管道断裂、天然气泄漏事故,造成严重的人员伤亡及经济损失。一起管道事故的案例,雨季山体滑坡导致管道局部断裂并引发爆燃,产生了恶劣影响,更加凸显了管道安全的紧迫性。

图.石油石化管道

应力应变监测系统的重要性

为了提高管道的安全性,石化企业将智能化管理技术引入到管道安全领域。输气管道全数据采集成为智能化管理的基本需求,而管道应力能够直接反映管道受力情况。因此,应力应变监测系统通过实时监测管道应力应变的变化,基于应力判据定量分析高风险地区管道的安全状态,可以预警由应力变化可能引发的安全事故,使管道的安全管理更加主动。这个系统成为了管道受地质灾害破坏预警的重要手段,也是构建输气管道防灾网络的主要组成部分,能够有效保障管道的安全可靠运行。

应力应变监测系统的工作原理

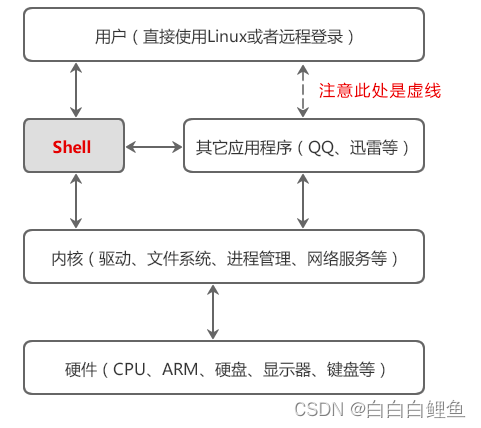

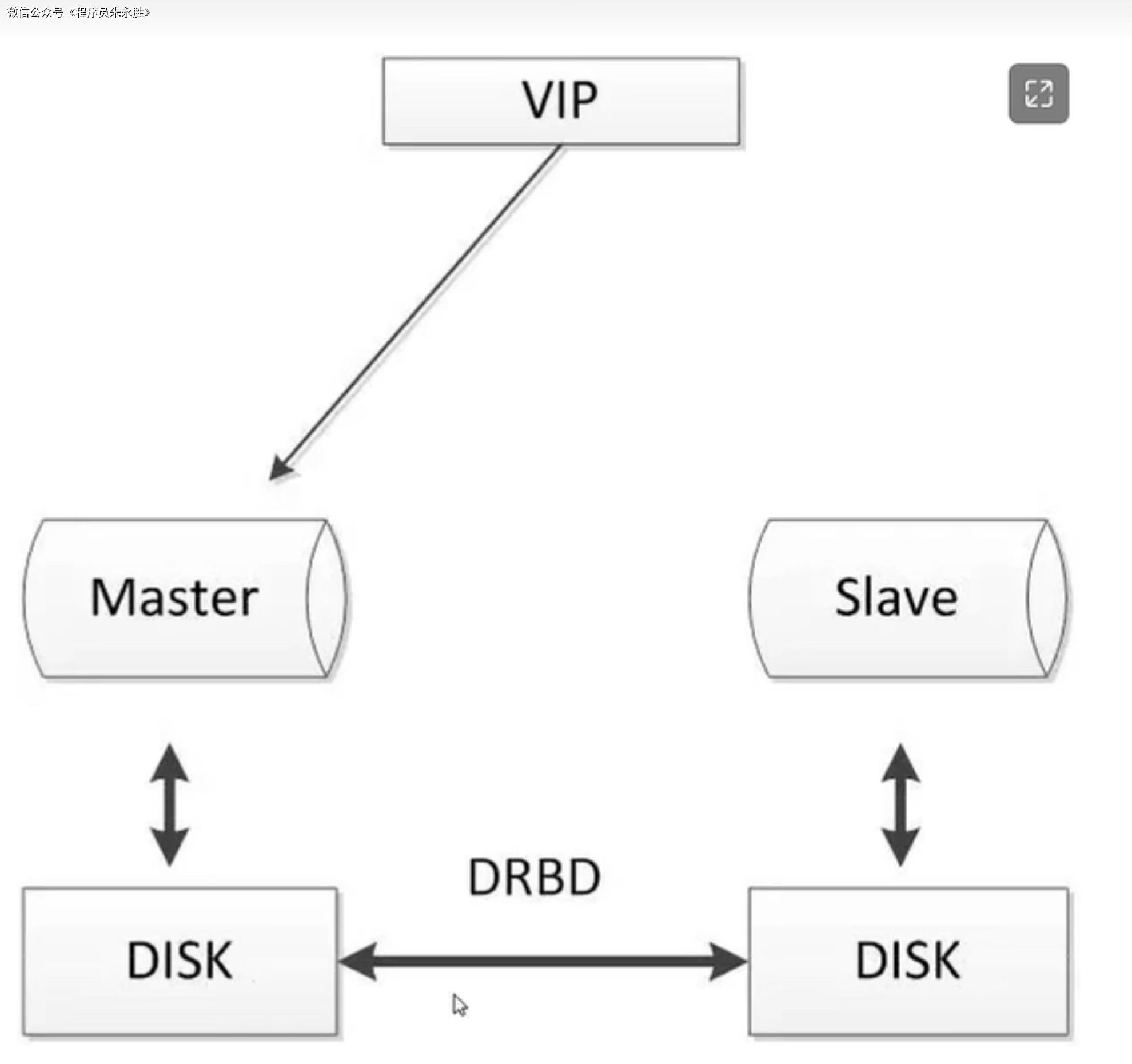

该系统主要由应变传感器、数据采集终端、通信系统、监控主机和供电系统组成。其中,应变传感器是关键的组成部分,用于测量管道的纵向应变。振弦式应变传感器是常用的传感器类型,它基于金属弦的振动频率与张力之间的关系来测量应变。通过将这些传感器分布式安装在高风险区域的管道上,可以实时监测管道的应力应变情况。

数据采集终端负责采集传感器数据、处理、存储和传输。通信系统通过GPRS无线通信模块和北斗卫星通信模块,将监测数据上传至监控主机。监控主机是系统的核心设备,负责采集各终端监测数据,并提供对外数据接口,将监测数据发布至管道SCADA控制中心及其他管理系统。供电系统则确保系统各设备正常工作,包括监控主机、应变传感器、数据采集终端以及现场网络设备。

图.在线监测系统

工程实施和监测点选取

工程实施包括监测点的选取和设备的安装。监测点的选取需要根据工程地质灾害报告、地质勘察报告和其他相关评估文件确定高风险区,以及通过专业软件模拟分析管道应力集中点。监测点的选取原则包括地质灾害高风险区、高后果区和应力计算高风险区。实际工程中,监测点的位置通常以输气管道线路桩号为基准点进行定位。

应变传感器的安装需要局部开挖埋地管道,确保安装质量。现场设备安装也需要考虑防护和防盗的需求,通常设计为仿管道线路警示牌的形式,以伪装和保护设备。

石化行业的输气管道安全是一项重要的任务,特别是在高风险地区。应力应变监测系统的应用,基于PreMaint设备健康管理平台,为石化企业提供了强大的工具,用于实时监测管道的应力应变情况,预警潜在的安全风险,实现了管道的智能化管理和安全防护。这不仅有助于降低事故的风险,还能够保障管道的可靠运行,为石化行业提供了重要的数据支持。应力应变监测系统的应用,将为石化行业的管道安全提供更加可靠的保障,助力行业的可持续发展和安全生产。