PCB(printed circuit board)即印制线路板,简称印制板,是电子工业的重要部件之一。几乎每种电子设备,小到电子手表、计算器,大到计算机、通信电子设备、军用武器系统,只要有集成电路等电子元件,为了使各个元件之间的电气互连,都要使用印制板。印制线路板由绝缘底板、连接导线和装配焊接电子元件的焊盘组成,具有导电线路和绝缘底板的双重作用。它可以代替复杂的布线,实现电路中各元件之间的电气连接,不仅简化了电子产品的装配、焊接工作,减少传统方式下的接线工作量,大大减轻工人的劳动强度;而且缩小了整机体积,降低产品成本,提高电子设备的质量和可靠性。

印制线路板具有良好的产品一致性,它可以采用标准化设计,有利于在生产过程中实现机械化和自动化。同时,整块经过装配调试的印制线路板可以作为一个独立的备件,便于整机产品的互换与维修。目前,印制线路板已经极其广泛地应用在电子产品的生产制造中。、

印制线路板最早使用的是纸基覆铜印制板。自半导体晶体管于20世纪50年代出现以来,对印制板的需求量急剧上升。特别是集成电路的迅速发展及广泛应用,使电子设备的体积越来越小,电路布线密度和难度越来越大,这就要求印制板要不断更新。目前印制板的品种已从单面板发展到双面板、多层板和挠性板;结构和质量也已发展到超高密度、微型化和高可靠性程度;新的设计方法、设计用品和制板材料、制板工艺不断涌现。近年来,各种计算机辅助设计(CAD)印制线路板的应用软件已经在行业内普及与推广,在专门化的印制板生产厂家中,机械化、自动化生产已经基本取代了手工操作。

现行的传统生产管理系统中,市场部、计划部与生产部是独立分开的,信息收集大多只能依赖ERP信息和工序反馈的信息通过人工录入的方式进行,ERP反馈的数据是大工序信息不具备即时性,某些工序流水作业时间长,在单个班次里都难以完成单个产品批次所以流程,使得计划精确度就大打折扣,造成在生产计划调度与生产控制过程中缺乏必要的现场信息,不能及时根据实际生产情况的变化进行重新调度,更谈不上实时修订生产计划了。并且当实际生产情况无法实现原有生产计划时,传统的生产管理系统也往往不能及时发现这些问题并加以解决,最终导致企业产品的交货期延误。

作为产品加工的具体执行部门,在车间生产管理中涉及到产品生产过程的方方面面,如:生产过程监控、生产调整、现场设备管理、人员安排、消耗统计、工时统计、动态成本核算、物料管理、在制品管理以及产品数据管理等等。现有典型的制造车间生产活动主要工作流程是:首先将接收到的计划部提供的计划进行任务分解,然后根据一定的规则(产品特性、设备能力、员工技能等),来确定各子任务的加工设备和人员。

计划下达后,在实际生产过程中,还要不断根据各个型号参数的变化、物料工具的换型,进行实时的调度。这种模式使车间排产管理人员具有灵活安排生产加工次序和组织生产的灵活性。“计划”的优点在于在统筹的资源调配情况下,赋予车间现场人员比较宽松的灵活度来应付各种可能的突发事件,缺点在于并没有告诉操作人员如何安排更详细而具体的工作(精细时间刻度上(小时、分钟)上的工作量),管理人员更需要有丰富的工作经验来支持,以及在工序之间应该如何衔接和先后次序,现场人员的随意性大,对于生产现场的变化也不具备可预见性。

传统的PCB企业存在着以下痛点:

一、多达上百个生产工序,众多的制约因素使得生产调度异常的复杂,手工调度的粒度粗大,很难对设备进行精细调度,导致计划和实际的脱节;

二、遇有紧急调换订单等意外事件,不能即时判定对交货时间和计划变更的影响,但不能影响到已有的设备资源;

三、资源利用率和生产效率都很低;

四、按时完成订单的可能性较小;

五、需求变化频繁,指派的时间表过长,等等。

PCB企业实施APS车间排产软件能够实现哪些功能?对于PCB企业有什么意义呢?下面笔者就来简单地说一说自己的看法。

一.工艺路线

APS车间排产软件可以将ERP导入的产品、物料、设备等资料进行存储,并根据工艺BOM等数据将生产设备的参数进行调整,将排产范围涵盖下料、压合、镭射、化金、测试等车间设备级的详细排程。

二.工序排产

通过储存的工序、物料等数据,通过对工艺流程基础数据与资源约束,对每个工序详细设置其优化规则,进行短期排程结果的优化,实现由手工排产转换到APS系统排产的转变,实现一键化的系统排产方式。

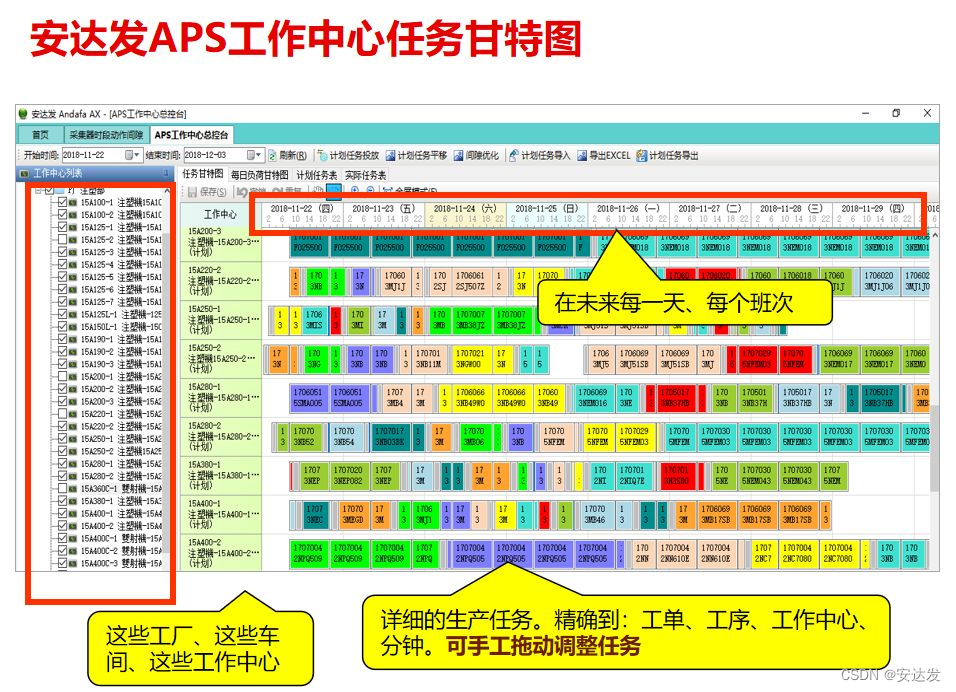

三.订单排产

APS车间排产软件将所有待排程订单按紧急程度分为3大类:特急、一般、不急,并针对每种紧急程度分别设置具体的排序选择规则,提供多种手工调整的方法,可灵活地对排程结果做可视化的拖动调整,借助APS车间排产软件系统,将销售、生产、计划和采购等部门的业务有效衔接起来,实现相关数据的共享,提高计划响应速度。

四.产品组合排产

APS车间排产软件考虑动态合并优化,根据少换产、少换模、少换料、少换规格特征多种优化规则组合,自动合并排产结果可自主选择在N天内,多少数量,生产相同品号,相同模具,相同物料等特征产品安排一起生产,减少调机换线频率,提高生产效率。

五.计划查询

计划员与物控员所有操作均在APS系统中进行操作,包括工单排版、计划排程、采购物料需求明细计算、请购单上传、中期物料备货、领料详情等全部都在系统中进行操作,减少物控人员核对时间,并提供工序级生产计划指示看板,用户可在该看板界面当中查看相应工序、工位的详细生产计划。同时系统提供工序级物料备料指示看板,对库管人员进行备料提醒。

通过APS车间排产软件定制化开发,将复杂的约束与排产算法结合起来,实现智能化排程。,将订单进度、生产进度跟踪、机台和人员情况可视化地展现出来,并可以与ERP、MES对接,实现数字化闭环系统。