随着全球电动汽车产业的迅猛发展,充电桩作为核心基础设施,其性能与可靠性直接影响用户体验与电网安全。而负载仿真测试技术,正是保障充电桩质量的关键环节。本文将深入探讨充电桩测试负载仿真的技术原理、核心挑战及实际应用场景。

一、负载仿真的必要性:模拟真实工况的“压力测试”

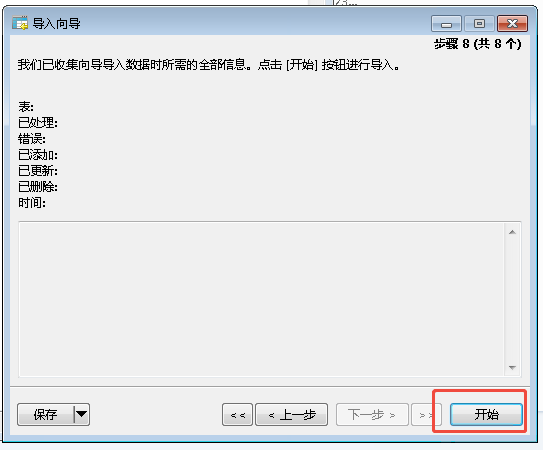

在实验室环境中,负载仿真系统通过精密电子设备模拟电动汽车充电时的动态特性,构建包括电压波动、电流突变、通信协议交互等复杂工况。例如,某厂商曾通过仿真发现某型号充电桩在从150kW突降至20kW时存在继电器粘连风险,避免了大规模召回。这种测试不仅覆盖国标规定的12种基础工况,还可自定义极端场景(如-30℃低温满负荷运行),全面检验设备极限。

二、技术实现的三重核心

- 多维度参数模拟系统

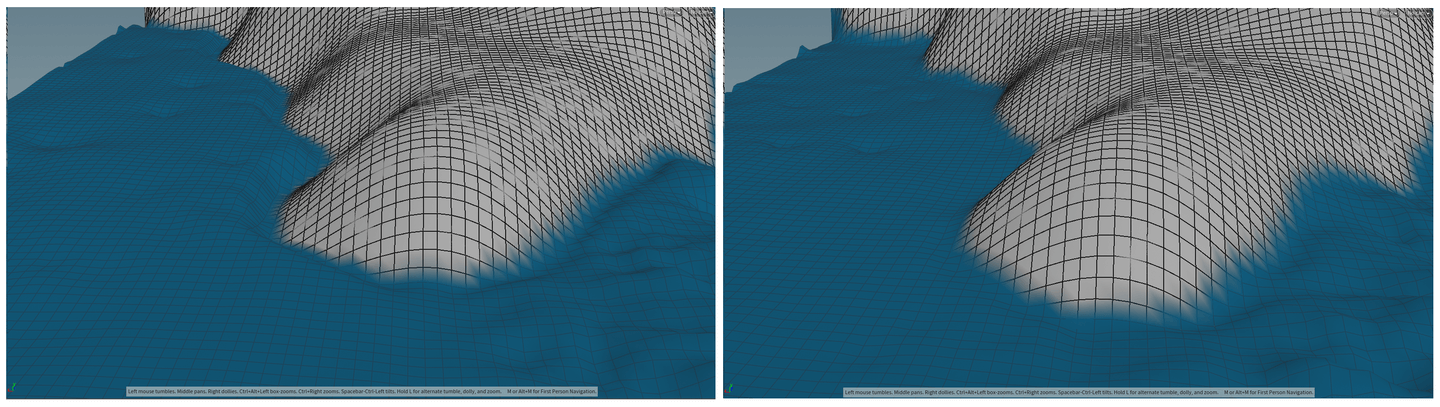

采用IGBT模块构建0-1000V/0-500A宽范围可调电源,精度达±0.05%。通过CAN总线模拟不同车型BMS通信协议(如CCS、CHAdeMO),并集成温度湿度环境模拟舱,实现真实场景的全要素复现。 - 动态响应控制技术

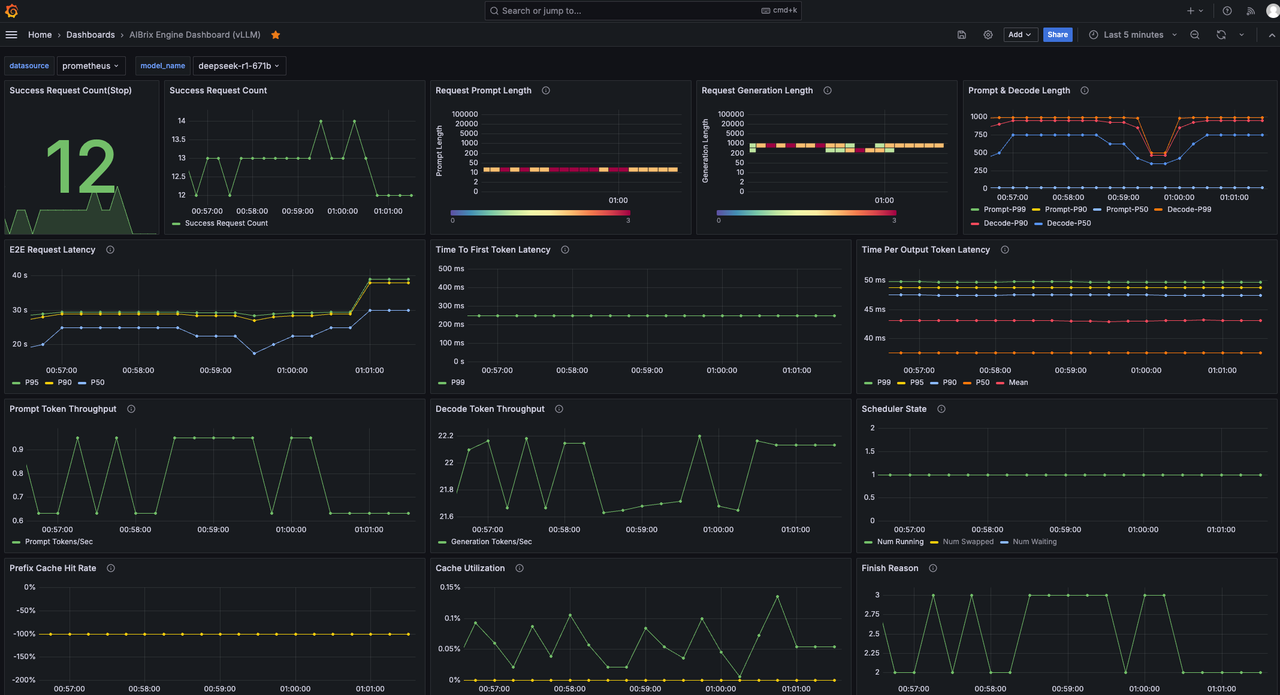

基于FPGA的快速控制架构,可在2ms内完成从恒流到恒压模式的切换,准确模拟车辆需求突变。某测试案例显示,系统成功复现了特斯拉Supercharger V3的250kW功率曲线,帮助充电桩企业优化散热设计。 - 智能故障注入机制

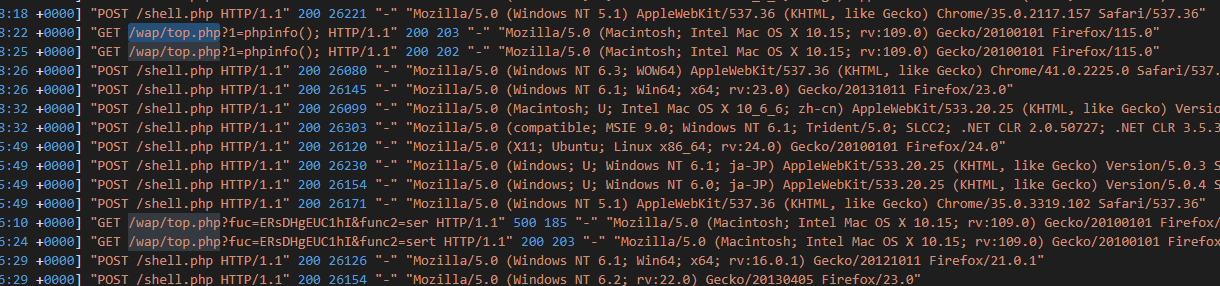

可编程式故障库支持过压、欠压、接地故障等32种异常工况模拟。例如,通过注入10ms电压凹陷测试充电桩的瞬态保护能力,确保在电网波动时能安全停机。

三、应用场景的纵深拓展

研发验证阶段:某车企在开发800V平台时,通过仿真系统连续进行1500次0-100% SOC循环测试,提前发现液冷管路气密性问题。

型式认证测试:满足CQC 1105-2015标准要求的72小时温升试验,精确采集1500个温度监测点的数据。

运维质量监控:部署便携式负载箱进行现场检测,10分钟内完成输出精度、绝缘电阻等关键指标验证。